http://dx.doi.org/10.5762/KAIS.2014.15.9.5467 ISSN 1975-4701 / eISSN 2288-4688

Journal of the Korea Academia-Industrial cooperation Society Vol. 15, No. 9 pp. 5467-5473, 2014

유한 요소법을 이용한 히트싱크의 성능평가를 위한 열해석 연구

Bong-Gu Lee1*, Min Lee

Abstract

This study examined the numerical analysis results with respect to the thermal behavior of a natural convection cooled pin-fin heat sink. The heat sink consisted of pin fins integrated with plate fins. The heat sinks were designed with two different types to fit the limited internal space. The two types of heat sinks designed were analyzed using the ANSYS software package, and the numerical analysis results were compared with the cooling performance of the two types of heat sinks. The results of the simulation were analyzed according to the temperature distribution and air flow characteristics, heat flux etc. This study examined the correlation of the cooling performance with the heat sink internal structure and fin shape. FEM (Finite Element Method) confirmed the cooling performance of heat sink type A under natural convection conditions as the best results. The results of the numerical simulation showed that the heat sink type A shape showed an approximately 70 percent better heat transfer rate with natural convection than that of type B. Key Words : Heat sink, FEM, Peltier Module, Internal Structure, Natural Convection

이봉구 1* , 이민 2 1 영남이공대학교 기계계열, 2 부경대학교 기계공학과 Thermal Analysis of the Heat Sink Performance using FEM

1 Division of Mechanical Engineering, Yeungnam University College 2 Graduate School of Mechanical Engineering, Pukyong National University 요 약 최근 전자 및 기계부품 기술의 발전으로 전자 장비는 더욱 고성능화, 소형화, 다기능화 되면서 시스템 내부에 발생하 는 발열부의 온도를 제어하기 위해 히트싱크가 사용된다. 본 연구에서는 내부 터널 구조의 2가지 형상의 히트싱크의 열 성능 평가를 유한요소 프로그램인 ANSYS를 이용하여 수치해석 하였다. 수치해석은 자연대류 상태에서의 열 성능을 수치해석으 로 비교 분석하여 냉각핀 형상에 따른 열 성능을 평가하였다. 또한 시간에 따른 열전달 특성과 온도분표의 해석결과를 기초 로 하여 히트싱크의 성능평가를 예측하였다. 수치해석의 결과, 형상 A 히트싱크가 형상 B의 히트싱크보다 열 전달율이 자연 대류에서 약 70% 향상되었다.

1. 서론

최근 전자 및 기계 산업의 발전으로 전자 장비는 점차 고성능화, 소형화 다기능화 되고 있다. 전자 장비에서 발 생하는 열은 전자 장비의 성능을 저하시키거나 고장의 원인이 되고 있다. 그래서 이러한 전자 장비에서 발생하 는 열을 냉각하기 위한 방법으로 Thermoelectric devices(TE)를 사용해 오고 있다[1, 2, 3]. P-type와 N-type 반도체 (semiconductors)로 구성된 Thermoelectric devices(TE) 는 두 개의 형태로 나눌 수 있다. 하나는 열 * Corresponding Author : Bong-Gu Lee(Yeungnam Univ. College) Tel: +82-53-650-9212 email: Received July 21, 2014 Revised August 22, 2014 Accepted September 11, 2014

2

전냉각기(Thermoelectric coolers)와 열전발전기 (Thermoelectric generators)이다. 열전 냉각기는 펠티에 효과(Peltier effect)를 통해서 전기를 열에너지로 바꾸고 [4, 5, 6], 열전 발전기는 제벡효과(Seebeck effect)를 통해서 열에너지를 전기로 바꾼다[7]. 펠티에 효과는 두 개의 서 로 다른 도체의 양끝을 접합한 다음, 회로에 직류 전압을 보내면 한쪽 면에서는 냉각, 다른 한쪽 면에서는 가열이 일어나는 히트 펌핑(heat pumping)현상을 말한다[8]. 펠티에 소자는 발열부의 온도를 잘 제어하지 못하면 발열부의 온도가 냉각부로 전도되면서 효율이 급격하게

떨어지는 문제가 발생한다. 발열부의 온도를 제어하기 위해 히트싱크가 사용된다. 히트싱크는 주로 일반적인 평판에 냉각 핀이 부착된 히트싱크가 사용된다[9, 10]. 히 트싱크의 여러 형상을 디자인하고 해석과 실험을 하였다 [11, 12, 13]. 해석과 실험을 통하여 얻은 결과를 바탕으로 최 적화된 냉각 핀 형상을 찾았다. 냉각 핀 형상이 있는 히 트싱크를 강제 대류에서 열에 대한 영향을 해석하였다 [14, 15]. 핀 휜(Pin-fin) 히트싱크에서 냉각핀의 높이, 냉 각핀의 지름, 냉각핀의 간격이 열전달에 영향을 미친다 [16]. 현재까지 강제대류를 이용한 판형 히트싱크에 관한 연구는 많이 수행되었다. 본 연구에서는 내부 터널 구조 의 2가지 형상의 히트싱크의 열 성능 평가를 유한요소 프 로그램인 ANSYS를 이용하여 수치해석 하였다. 수치해 석은 자연대류 상태에서의 열 성능을 수치해석으로 비교 분석하여 냉각핀 형상에 따른 열 성능을 평가하였다. 또 한 시간에 따른 열전달 특성과 온도분표의 해석결과를 기초로 하여 히트싱크의 성능평가를 예측하였다.

2. 열전달 지배방정식

전도에 의한 열 전달률은 물체의 기하학적 형상, 두께, 재질 그리고 물체를 통한 온도차에 따라 다르다. 뜨거운 용기를 단열 재료로 감싸주었을 때 열 손실률이 감소하 는 것을 알고 있다. 단열재가 두꺼울수록 열손실은 적어 지며 용기가 있는 방의 온도가 낮을수록 뜨거운 용기는 열을 보다 많이 손실한다. 용기가 크면, 표면적이 증가하 고, 따라서 열 손실률도 증가한다.

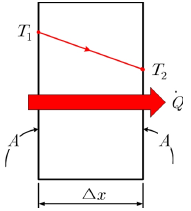

[Fig. 1] Heat conduction through a large plane wall Fig. 1 에서 두께 ∆ =L, 표면적이 A인 평면벽에서 온 도차는 ∆ 이다. 평면층을 통과하는 열 전달율 은 층의 온도차와 열전달 면적에 비례하지만 층의 두께

에는 반비례 하고, Fourier의 열전도법칙에 의해서 다음 과 같이 나타낸다[17]. ∆ ∆ ∆ (1) k는 비례상수 즉, 물질의 열전도도이다. ∆→ 인 극 한의 경우 식(1)로부터 다음과 같이 나타낼 수 있다. (2) 온도가 인 표면에서 ∞ 인 주위 매체로의 열 전달 률은 다음과 같이 Newton의 냉각법칙에 의해서 다음과 같이 주어진다. ∞ (3) 만약 히트싱크에 냉각핀이 있다면 냉각핀의 유효성은 히트싱크의 효율성이 증가하도록 커야 한다. 냉각핀의 유효성은 식(4)에서 주어진다. ∞ ∞ (4) 본 연구에서 이 논문에서 히트싱크는 냉각 핀 둘레가 대류 열 전달율(h)과 냉각핀의 면적( ) 보다 클 때 냉각 핀의 효율이 증가하는 이론에 기인해서 설계하여 유한요 소법을 적용하여 검증하였다.

3. 수치해석

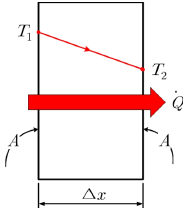

3.1 히트싱크 설계 및 모델링 본 논문은 금형내부의 냉각채널에 펠티에 소자와 접 합되어 있는 히트싱크가 금형코어에서 발생하는 열을 효율적으로 방열할 수 있도록 설계하여 이를 수치해석의 모델링에 적용하였다. 히트싱크설계는 기존 제품에 적용 이 되지 않은 내부형상 구조를 같은 두 가지 형태의 핀 휜 히트싱크(Pin Fin Heat Sink)를 구조와 형상을 변화시 켜 Pro-e 로 설계하였다. 설계된 히트싱크를 3차원 모델

링하여 발열성능을 알아보기 위한 수치해석을 ANSYS 에 의해 수행하였다.

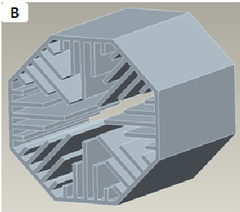

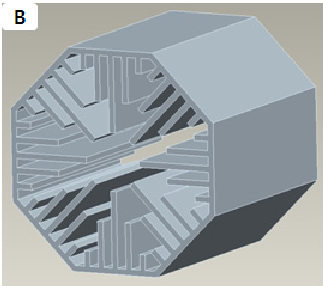

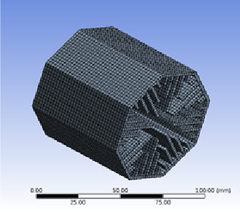

(a)(b) [Fig. 2] Type of heat sink with internal structure

금형과 같이 내부가 한정된 공간에서 히트싱크에 의 한 자연대류상태에서의 방열성능을 비교하기 위하여 Fig. 2(a),(b)와 같이 두 가지 형상의 히트싱크를 모델링 하였다. 3D 형상 모델링한 히트싱크의 재료는 알루미늄 (AL6061)을 사용하였으며, 알루미늄의 열적특성은 Table 1과 같다. [Table 1] Thermal properties of AL6061 Thermal Specific Heat Shear Density (kg/m 3 ) Conductivity Capacity Strength (W/m-K) (J/g-°C) (MPa) 2700 180 0.896 82.7 히트싱크는 일반적으로 알루미늄을 원재료로 하여 다 이캐스팅(Die casting)을 제작을 기초로 하며, 알루미늄

다이캐스팅의 경우 기공이 제품의 내부에서 쉽게 발견되 며, 과도한 두께는 생산 시에 불량 발생의 원인이 될 수 도 있다. 알루미늄 다이캐스팅 제품 설계 시 재료 두께는 2∼4mm 정도가 보통이며, 5mm이상은 아주 드물게 사용 한다. 이러한 재료의 최소두께는 G. Lieby가 보고한 제품 의 최소두께를 통하여 알 수 있다. Table 2는 알루미늄 제품의 최소두께를 나타낸 것이다[18]. [Table 2] Minimum thickness of the die casting products[16] Surface area of die cast High molten light alloy product(cm 2 ) (Aluminum) (mm) 25 or less 0.8∼1.2 25∼100 1.2∼1.8 100∼500 1.8∼2.5 500 or more 2.5∼3.0 Table 3은 알루미늄 제품의 최소두께를 적용한 히트 싱크의 모델링 형상치수를 분석하여 표면적을 계산한 결 과 Type B의 히트싱크의 표면적이 Type A보다 약 25% 작은 표면적을 갖고 있는 것을 알 수 있다. 이 결과를 통 하여 자연대류 상태에서 발생하는 열을 대기 중으로 효 율적으로 방열하는 히트싱크의 형상은 Type A와 같이 표면적인 넓은 나무형상의 히트싱크의 냉각효율이 우수 할 것으로 판단된다. [Table 3] Type of surface area Heat Sink Surface Area(mm 2 ) Type A 146,624 Type B 108,759 금형시스템의 냉각방식은 열원인 펠티에 소자는 두 개의 다른 금속이 양끝만 서로 접합한 어느 한 시스템의 양쪽 접합에 전기를 흘려주면 한 접합에서는 열을 흡수 하고 다른 접합에서는 열을 방출한다. 이와 같이 펠티에 소자에 인가된 전압에 의해 가열, 냉각이 일어나며, 수치 해석에 사용된 경계조건은 최대 인가전압인 13V를 걸어 주었을 때 펠티어 소자의 냉각온도는 –14°C로 가정하 여 해석을 진행하였다. 그리고 히트싱크의 표면에는 2 2°C의 자연대류 경계조건을 설정하여 수행하였다. 휜 히 트싱크의 열 특성에 대한 수치해석은 일정시간이 지난 후에 열적평형상태를 히트싱크의 온도분포를 통하여 알

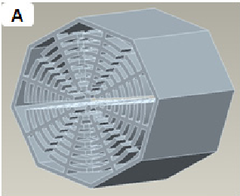

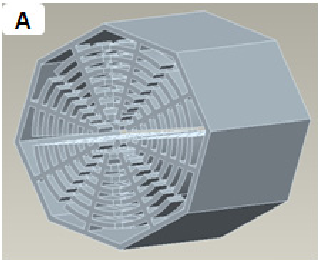

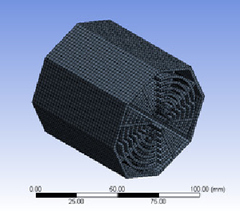

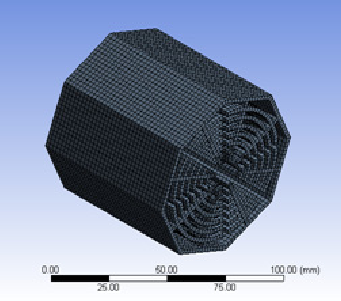

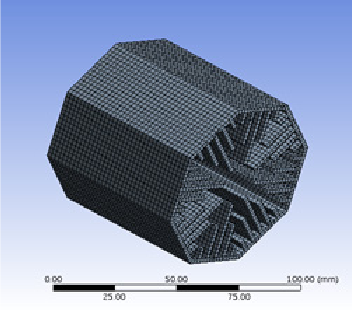

아보았으며, 히트싱크의 각각의 형상별 과도열 (Transient thermal) 해석을 수행하였다. 히트싱크의 형 상별 요소(Element)생성은 Fig. 3과 같이 히트싱크 전체 모델에서 요소를 생성하였으며, 이때의 히트싱크의 절점 (node)수 와 요소수(element)는 Table 4와 같다.

(a)

(b) [Fig. 2] Elements of heat sink (a) type A (b) type B [Table 4] Number of nodes and elements of heat sink Heat Sink Heat Sink Nodes Elements Type A 148,173 21,998 Type B 101,614 14,756

4. 수치해석결과 및 고찰

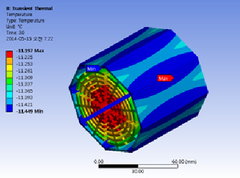

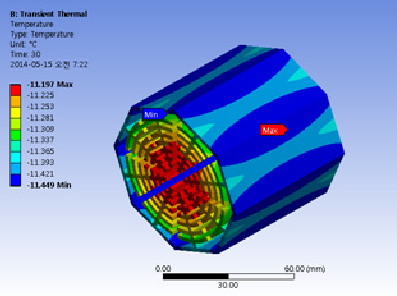

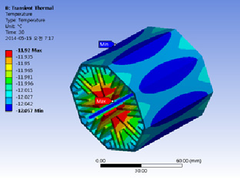

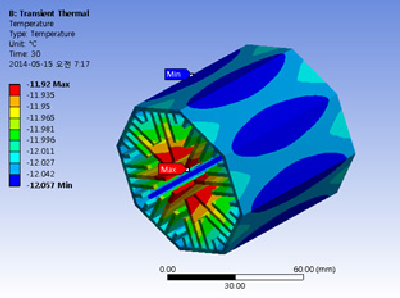

각 온도 분포를 과도 열 해석을 통하여 나타난 결과가 Fig. 3에 나타내었다. 수치해석 후 히트싱크의 냉각성능 을 나타내는 최소, 최대 온도를 Table 5에 나타내었다.

(a)(b) [Fig. 3] Temperature distribution of heat sink

[Table 5] Temperature of heat sink Temperature Temperature Heat Sink min(°C) max(°C) Type A -11.44 -11.19 Type B -12.05 -11.92 Fig. 3 (a)는 형상 A(Type-A)의 히트싱크의 온도분포 를 나타낸 것으로 휜 형상의 내부구조의 중심으로 갈수 록 냉각온도가 높게 나타나는 것을 알 수 있으며, 다른 형상 B(Type-B)의 히트싱크 역시 냉각온도만 다르고 동 일한 양상을 보였다. 자연대류 경계조건하에서 수치해석 의 결과 30초 후에 형상 A의 히트싱크의 냉각온도는 최 소 –11.44°C 이고, 형상 B의 최소 냉각온도 –12.05°C 이

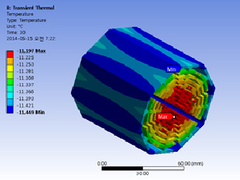

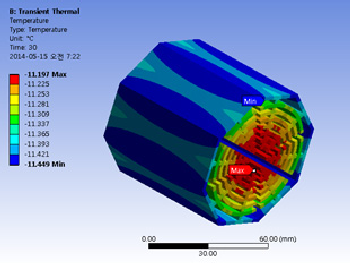

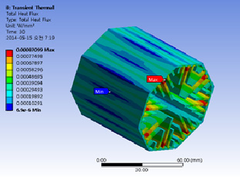

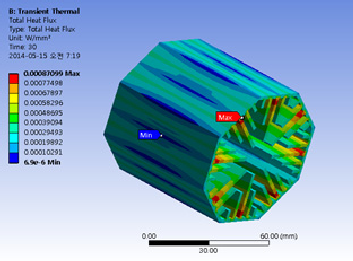

므로 A형상의 히트싱크가 B형상의 히트싱크보다 냉각성 능이 우수하다는 것을 알 수 있다. 그것은 Table 3에서의 히트싱크의 휜이 자연대류상태에서 대기 중에 접촉하는 표면적이 B평상의 히트싱크보다 약 25%정도 넓기 때문 에 열전달 효율이 높기 때문이다. 4.2 Heat Sink 열 유속 열 유속(Heat flux)은 단위시간당 단위면적을 통하여 이동한 열에너지의 양을 말하며, 정확한 표현은 열 유속 밀도(Heat flux density)이다. 열 유속에 대한 수치해석은 자연대류상태의 경계조건하에서 해석하였다. 해석결과 설계된 히트싱크의 형태별 열 유속은 Fig. 4와 같이 분포 를 나타낸다.

(a)(b) [Fig. 4] Heat flux of heat sink

Fig. 4(a)는 형상 A 히트싱크의 열 유속은 최소 2.34W/m 2 , 최대 2246.3W/m 2 로 해석결과 나타났으며, Fig. 4(b)와 같이 형상 B은 최소 6.9W/m 2 , 최대 870.9W/m 2 열 유속이 나타났다. 이와 같은 수치해석의 결과 열 전달율(Heat transfer rate)을 분석하였다. 설계

된 히트싱크 형상 A의 열 전달율은 최대14.9kW로 가장 높았으며, 상대적으로 열전달면적이 작았던 형상 B의 히 트싱크의 열 전달율은 8.7kW 낮은 결과를 나타내었다. 이 는 형상 B의 히트싱크보다 형상 A의 히트싱크가 표면에 서의 공기의 유동속도가 빠르고 온도분포가 휜 끝으로 갈 수록 낮은 온도를 나타내어 열유속이 증가하였고, 표면적 이 상대적으로 넓어 열전달율이 높은 것으로 사료된다.

4. 결론

본 논문은 내부터널 구조 형상을 갖는 핀 휜과 평판 휜으로 구성되는 히트싱크의 자연대류조건에서 열성능 을 수치해석의 과도 열 해석을 통하여 확인하였다. 수치 해석은 자연대류 상태에서의 냉각 성능을 수치해석으로 비교 분석하여 냉각핀 형상에 따른 열성능을 평가하였다. 수치해석의 결과 형상 A 히트싱크가 형상 B의 히트싱크 의 열 전달율이 자연대류조건하에서 약70%이상 향상됨 을 알 수 있었는데 이것은 발생되는 열을 효율적으로 방 열이 일어나는 공기와의 접촉 면적이 넓어 공기유동이나 열 전달율이 향상되었기 때문이다. 또한 시간변화에 따 른 온도분포 역시 형상 A의 히트싱트가 휜의 중심방향으 로 낮은 온도분포를 결과를 얻을 수 있었다. 본 논문을 통하여 히트싱크의 구조 및 휜 형상에 따른 냉각성능의 상관관계를 도출할 수 있었고, 설계된 형상별 히트싱크 의 온도분포, 열 유속에 대한 수치해석을 통하여 형상 A 히트싱크가 좋은 결과를 얻을 수 있었다. 히트싱크의 높 이와 휜 길이가 증가 할수록 냉각성능이 향상됨을 보였 다. 따라서 휜 높이 및 길이의 증가로 인한 전열면적의 증가는 히트싱크의 냉각성능 향상에 도움이 되지만, 특 수금형과 같은 전체적인 시스템의 크기를 고려하여 적절 한 휜 높이와 길이 즉 내부형상구조를 고려하여 선택하 여야 한다. 본 연구의 결과를 활용하여 일반적인 히트싱 크형 자연대류 방열장치를 설계할 경우 히트싱크의 내부 형상 및 구조를 고려하여 적절한 설계가 가능할 것으로 예측된다.

References

- [ 1] Y. Pan, B. Lin, J. Chen, “Performance Analysis and Parametric Optimal Design of an Irreversible Multi-Couple Thermoelectric Refrigerator under various Operating Conditions,” Appl. Energy, Vol. 84, pp. 882-892, 2007. DOI: http://dx.doi.org/10.1016/j.apenergy.2007.02.008

- [2] Y. G. Gurevich, G. N. Logvinov, “Physics of Thermoelectric Cooling,” Semicond Sci. Technol., Vol. 20, pp. 57-64, 2005. DOI: http://dx.doi.org/10.1088/0268-1242/20/12/R01

- [3] M. Chen, L. A. Rosendahl, T. Condra, “A Three-dimensional Numerical Model of Thermoelectric Generators in Fluid Power Systems,” Int. J. Heat Mass Transfer, Vol. 54 pp. 345-355, 2011. DOI: http://dx.doi.org/10.1016/j.ijheatmasstransfer.2010.08.024

- [4] W. H. Chen, C. Y. Liao, C. I. Hung, “A Numerical Study on The Performance of Miniature Thermoelectric Cooler Affected by Thomson Effect,” Appl. Energy, Vol. 89 pp. 464-473, 2012. DOI: http://dx.doi.org/10.1016/j.apenergy.2011.08.022

- [5] K. H. Lee, O. J. Kim, “Analysis On The Performance of The Thermoelectric Microcooler,” Int. J. Heat Mass Transfer, Vol. 50 pp.1982-1992, 2007. DOI: http://dx.doi.org/10.1016/j.ijheatmasstransfer.2006.09.037

- [6] J. Luo, L. Chen, F. Sun, C. Wu, “Optimum Allocation of Heat Transfer Surface Area for Cooling Load and COP Optimization of a Thermoelectric Refrigerator,” Energy Convers Manage, Vol. 44, pp. 3197-3206, 2003. DOI: http://dx.doi.org/10.1016/S0196-8904(03)00107-9

- [7] D. Champier, J. P. Bedecarrats, M. Rivaletto, F. Strub, “Thermoelectric Power Generation from Biomass Cook Stoves,” Energy, Vol. 35 935-942, 2010. DOI: http://dx.doi.org/10.1016/j.energy.2009.07.015

- [8] D. R. Lee, “Investigation of Optimal Cooling Performance using Peltier Module and Heat Sink,” Journal of the korea society for power system engineering, Vol. 10, pp. 65-70, 2006.

- [9] S. H. Yu, K. S. Lee, S. J. Yook, “Natural Convection Around a Radial Heat Sink,” Int. J. Heat Mass Transfer Vol. 53, pp. 2935-2938, 2010. DOI: http://dx.doi.org/10.1016/j.ijheatmasstransfer.2010.02.032

- [10] R. Arularasan, R. Velraj, “Modeling and Simulation of A Parallel Plate Heat Sink using Computational Fluid Dynamics,” Int. J. Adv. Manuf. Technol. Vol. 51, pp. 415-419, 2010. DOI: http://dx.doi.org/10.1007/s00170-008-1867-9

- [11] B. S. Seo, K. J. Lee, J. K. Yang, Y. S. Cho, D. H. Park, “Development and Characterization of Optimum Heat Sink for 30W Chip on Board LED Down-Light,” Transactions on electrical and electronic materials, Vol. 13 pp. 292-296, 2012.

- [12] M. Lee, T. W. Kim, “A Study on the Heat Sink with Internal Structure using Peltier Module in The Natural and Forced Convection,” Journal of the Korea Academia-Industrial cooperation Society, Vol. 15 pp. 4072-4080, 2014. DOI: http://dx.doi.org/10.5762/KAIS.2014.15.6.3410

- [13] M. Lee, T. W. Kim, “A Study on the Heat Sink with Internal Structure using Peltier Module in The Forced Convection,” Journal of the Korea Academia-Industrial cooperation Society, Vol. 15 pp. 3410-3415, 2014. DOI: http://dx.doi.org/10.5762/KAIS.2014.15.6.3410

- [14] P. Teertstra, M. M. Yovanovich, J. R. Culham, “Analytical Forced Convection Modeling Plate Fin Heat Sinks,” J. Electronics Manufacturing, Vol. 10, pp. 253-261, 2000. DOI: http://dx.doi.org/10.1142/S0960313100000320

- [15] C. T. Chen, H. I. Chen, “Multi-objective Optimization Design of Plate-Fin Heat Sinks using a Direction-Based Genetic Agorithm,” Journal of the Taiwan Institute of Chemical Engineers, Vol. 44, pp. 257-265, 2013. DOI: http://dx.doi.org/10.1016/j.jtice.2012.11.012

- [16] K. T. Chiang, C. C. Chou, N. M. Liu, “Application of Response Surface Methodology in Describing The Thermal Performances of Pin-Fin Heat Sinks,” Int. Journal of Thermal Sciences Vol. 48, pp. 1196-1205, 2009. DOI: http://dx.doi.org/10.1016/j.ijthermalsci.2008.10.009

- [17] Y. A. Cengel, “Heat Transfer A Practical Approach 2nd edition” McGraw-Hill, Boston. 2003.

- [18] S. B. Park, Y. H Seo, “Die Casting Product Design,” Press Technology, Vol. 11, pp. 76-87, 2000. 이 봉 구 (Bong-Gu Lee) [정회원] •2003년 2월 : 연세대학교 기계공학 과 (공학석사) •2009년 2월 : 연세대학교 기계공학 과 (공학박사) •2000년 3월 ~ 2003년 7월 : 한국 생산기술연구원 연구원 •2009년 3월 ~ 2012년 2월 : 대림 대학교 기계설계 교수

- •2012년 3월 ~ 현재 : 영남이공대학교 기계계열 교수

- <관심분야> 초정밀 가공, CAD/CAM, 복합가공

- 이 민 (Min Lee) [정회원] •1998년 2월 : 부경대학교 정밀기계 공학과 졸업 •2008년 2월 : 서울과학기술대학교 정밀기계공학과 (기계공학석사) •2012년 3월 ~ 2014년 2월 : 부경 대학교 대학원 기계공학 (박사과정 수료) <관심분야> 사출금형, 사출금형설계, 성형해석