http://dx.doi.org/10.5762/KAIS.2011.12.9.4015

Journal of the Korea Academia-Industrial Cooperation Society Vol. 12, No. 9 pp. 4015-4021, 2011

친환경 무전해 도금반응에서 첨가제의 조성비가 도금특성에 미치는 영향

Department of Chemistry, Kyungwon University 2 Department of Industrial Chemistry, Sangmyung University

Abstract

The purpose of this study is to investigate the effect of compositional ratio of additives, such as potassium ferrocyanide, aminoacetic acid (=glycine) and 2,2'-dipyridyl, on the physical properties of copper layer deposited by environment-friendly electroless plating reaction. The highest plating rate of copper layer, 9.5mg·cm -2 ·hr -1 , was obtained at 20 mg/L of potassium ferrocyanide and 0.01 mol/L of aminoacetic acid, which coincided with the change in the hardness of the copper layer. In the additives used in this study, potassium ferrocyanide was considered to improve the plating rate, aminoacetic acid increased the hardness value of deposited films and 2,2'-dipyridyl enhanced the brightness of copper deposited films. Key Words : Electroless plating, Additives, Plating rate, Hardness, Compositional ratio

전경수 1* , 백귀찬 2 1 경원대학교 화학과, 2 상명대학교 공업화학과 Effect of Compositional Ratio of Additives on the Plating Properties in Environment-Friendly Electroless Plating Reaction Kyung-Soo Chun 1* and Gwi-Chan Paik 2

요 약 시아나이드 화합물과 같은 환경에 유해한 도금첨가제를 사용하지 않는 친환경적인 무전해 구리도금용 도금 용액조성을 개발하기 위하여 , potassium ferrocyanide, aminoacetic acid (=glycine), 2,2'-dipyridyl 과 같은 첨가제를 이용 하여 첨가제의 투입량 또는 조성비가 도금특성에 미치는 영향을 조사하였다 . 무전해도금으로 적층된 구리도금층의 도 금속도는 potassium ferrocyanide 와 aminoacetic acid 의 조성비가 20 mg/L 과 0.01 mol/L 이었을 때 , 9.5mg·cm -2 ·hr -1 으로 나타났으며 , 도금경도의 변화도 도금속도와 연동하여 비례적으로 변화하였다 . 하지만 potassium ferrocyanide 를 첨가하 지 않은 도금용액의 조성에서도 9.1mg·cm -2 ·hr -1 의 도금속도를 나타내었다 .

1. 서론

무전해도금법은 금속의 이온화 경향의 차이에 의한 치 환이나, 또는 환원제가 산화되면서 방출한 전자가 용액중 의 금속이온을 환원시켜 소지표면위에 연속적으로 석출, 부착시킴으로써 목적하는 금속피막을 입힐 수 있는 방법 으로 화학환원도금법이라고도 불린다[1, 2, 3, 4]. 무전해도금법 * 교신저자 : 전경수() 접수일 11년 07월 05일 수정일 11년 08월 19일

은 전기적 에너지를 사용하지 않기 때문에 전기적으로 도체인 금속소지에는 물론 부도체인 플라스틱, 유리 그리 고 ceramics 등과 같은 비금속소지의 표면에도 도금할 수 있으며, 특히, 복잡한 형태의 표면에도 균일하게 도금할 수 있으며, 도금물질의 석출입자가 미세하고, 부착력이 강한 양질의 금속피막을 얻을 수 있다는 이점이 있다 [5, 6, 7, 8]. 게재확정일 11년 09월 08일

최근 각종 디스플레이, 노트북 휴대전화에서 핵심 부품으로 적용되고 있는 프린트배선기판의 수요는 급격 하게 증가하고 있으며, 그 중요성에 걸 맞는 저가격화, 고 밀도화, 고신뢰성화를 달성할 수 있도록 무전해도금법과 같은 핵심 생산공정기술에 대한 관심이 높아지고 있다 [9, 10]. 무전해도금법은 프린트배선기판의 기능성 도금기 술로서 사용될 뿐만 아니라, 각종 전자장치에 방출되는 전자파를 차폐하는 EMI (electromagnetic shield 적용기술로도 폭넓게 적용되고 있다[11, 12]. 무전 해도금기술을 활용하여 피도금체에 새로운 기능성을 부 여하기 위해서는 기본적인 도금욕조성 이외에 도금욕에 투입되는 첨가제 개발이 대단히 중요하다. 그리고 이러한 첨가제 개발에는 반드시 투입되는 화학약품들 또는 무전 해도금공정이 가능한 한 자연환경이나 인체에 미치는 영 향이 적은 친환경도금공정을 디자인해야만 한다[13, 14]. 이에 본 연구에서는 친환경적인 무전해 구리도금기술 을 프린트배선기판의 새로운 공정기술로서 적용시키는 것을 목적으로 하여, 무전해 구리도금액중 환경에 특히 유해한 시아나이드 화합물의 사용을 최대로 억제하는 도 금액을 설계하여, 기존에 많이 사용하고 있는 도금액과의 차별성을 높이고자 하였다, 이러한 목적으로 착 화제로 formaldehyde를 환원제로 하는 무전해 구리도금 용 기본도금욕을 설계하고, 이 기본도금욕에 친환경 첨가 제로서 2,2'-dipyridyl, potassium ferrocyanide, aminoacetic acid (=glycine)를 각각 사용하였을 경우에 이 첨가제들의 조성비가 구리도금피막의 특성에 미치는 영향을 실험적 으로 조사하였다. 본 연구에서는 피도금체로서 (Acryonitrile Batadiene Styrene) 수지를 사용하였고, 무전 해도금으로 생성된 구리피막의 도금속도, 경도 및 결정상 태의 변화를 마이크로 비커스경도계와 회절분석기 를 사용하여 관찰하였다.

2. 실험

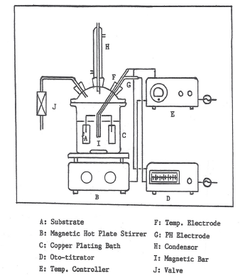

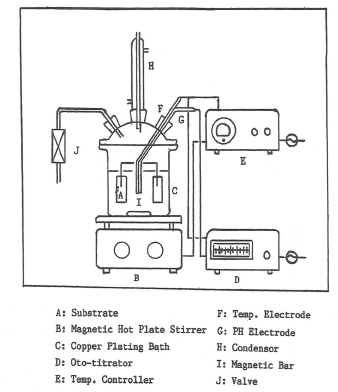

2.1 실험조건 본 연구에서는 국내 L사에서 생산한 명: RS600)를 20×30×2mm 크기로 절단하고, 이 지판 표면위에 무전해 구리도금을 실시하였다. 최종적인 무전해 구리도금은 그림 1과 같이 자체 제작한 무전해 도 금장치를 사용하였고, 표 1에 나와 있는 반응조건을 표준 도금조건으로 하여 무전해도금을 진행하였다[15].

PC,

interference)

[그림 1] 무전해 구리도금시스템의 모식도 [Fig. 1] Schematic diagram of electroless copper plating system

[표 1] 무전해 구리도금의 표준 도금욕 조건 [Table 1] Standard plating solution conditions for EDTA를 electroless copper plating Composition Concentration CuSO 4 ·4H 2 O 0.04mol/L EDTA·4Na 0.08mol/L HCHO 0.1mol/L NH 2 CH 2 COOH 0∼0.6mol/L ABS C 10 H 8 N 2 0∼40mg/L K 4 Fe(CN) 6 ·3H 2 O 0∼40mg/L

X-선

plating condition : pH=12.2, bath temp. =70 °C

본 연구에서 사용된 ABS 수지는 도금을 실시하기 전 에 1N-NaOH용액에 1시간 정도 담가 불순물을 제거하였 고, 다시 1N-HCl 용액에 30초 정도 침적시킨 후 증류수, 에탄올, 증류수의 순서로 각각 3분씩 초음파세척을 실시 하였다. 그리고 탈지를 통하여 표면을 깨끗하게 처리한 시편은 황산을 기본으로 하는 etching 용액에 5분간 침적 ABS 수지 (모델 ABS 수 시켰으며, 산성의 SnCl 2 용액을 금속촉매로 사용하였다. 2.2 분석 2.2.1 도금속도 소지표면에 대한 도금속도는 한 도금욕당 2개의 시편 을 사용하여 1시간동안 무전해도금을 하였을 때의 단위 면적당 도금양으로 산출하여 그 평균값으로 (mg·cm -2 ·hr -1 ) 결정하였다.

2.2.2 도금피막의 경도 구리도금피막의 경도는 마이크로 비커스경도계를 사 용하여 하중 50g, 측정시간 10초로 하여 한 시편에 대해 각각 5회씩 측정하여 그 평균값을 취하였다. 이를 통하여 도금액내의 첨가제의 농도변화가 도금피막 에 미치는 영향을 알아보았다.

2.2.3 XRD분석

3. 결과 및 고찰

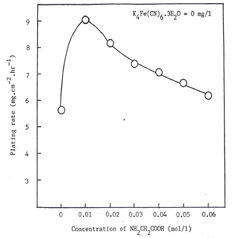

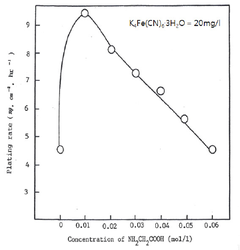

[그림 2] Potassium ferrocyanide 의 농도가 0 mg/L 에서 aminoacetic acid 의 농도변화가 구리도금속도에 미치는 영향 [Fig. 2] Effect of aminoacetic acid concentration on the copper plating rate at 0 mg/L of potassium ferrocyanide

그림 2는 potassium ferrocyanide을 첨가하지 않았을 때, aminoacetic acid 농도변화에 따른 무전해 구리도금 의 도금속도의 변화를 보여주고 있다. 그림 2에서 보여지 는 것처럼 aminoacetic acid의 농도가 0.01mol/L일 때 도 금속도는 9.1 mg·cm -2 ·hr -1 로서 가장 크게 나타났으며, aminoacetic acid의 농도가 0.01mol/L 이상이거나 그 이하 에서는 도금속도가 감소하였다. 이와 같이 특정한 aminoacetic acid와 potassium ferrocyanide의 농도비에서 최대 도금속도를 나타내는 경향은 potassium ferrocyanide 의 첨가량을 30mg/L까지 늘려나갔을때까지 유지되었다. [그림 3]

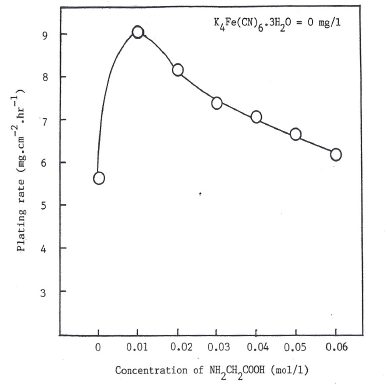

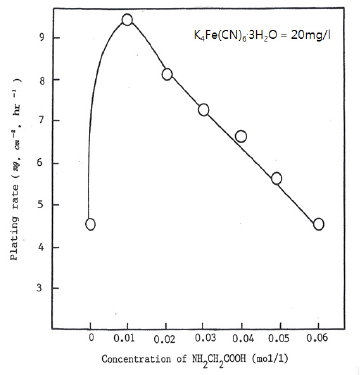

[그림 3] Potassium ferrocyanide 의 농도가 20 mg/L 에서 aminoacetic acid 의 농도변화가 구리도금속도에 미치는 영향 [Fig. 3] Effect of aminoacetic acid concentration on the copper plating rate at 20 mg/L of potassium ferrocyanide 이와 같은 결과는 aminoacetic acid와 potassium ferrocyanide의 첨가제를 투입함으로서 구리의 환원반응 이 일어나는 소지표면에서의 pH값의 저하를 억제하고, 그 결과 환원제인 formaldehyde의 환원력이 저하되는 것 을 억제시킴으로서 (1)식과 같은 자기촉매화 반응을 촉진 시키고 (2)식과 같은 분해반응을 억제시킴으로 해서 도금 속도가 증가하게 되기 때문인 것으로 추정된다. 즉, aminoacetic acid의 농도가 0.01mol/L 일 때, 도금욕 중에 서 formaldehyde의 환원력이 가장 높게 나타나고, 그로 인해 소지표면위에서 구리이온이 금속상태로 환원·석출 되는 반응이 가장 우세하게 진행되었기 때문이다[12].

Cu 2+ + 2HCHO + 4OH → Cu + H 2 + 2HCO 2- (1) 2Cu 2+ + 2HCHO + 5OH → Cu 2 O + HCO 2- + 3H 2 O (2)

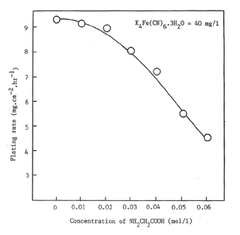

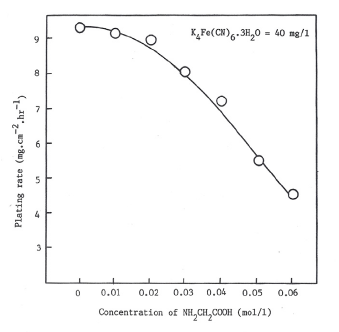

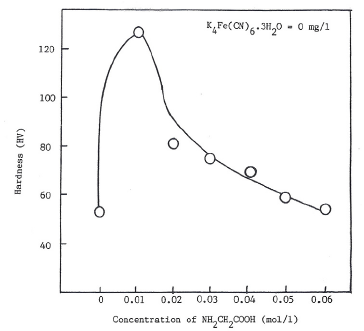

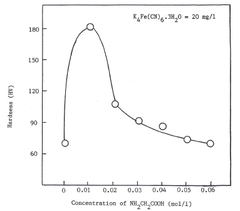

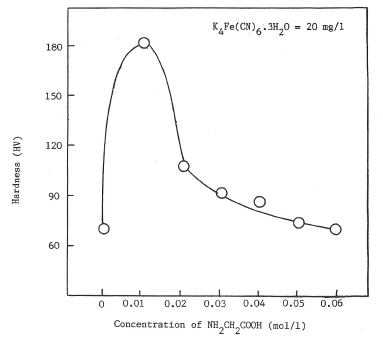

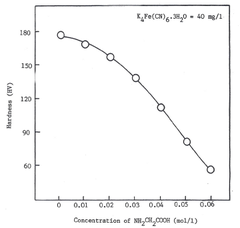

[그림 4] Potassium ferrocyanide 의 농도가 40 mg/L 에서 aminoacetic acid 의 농도변화가 구리도금속도에 미치는 영향 [Fig. 4] Effect of aminoacetic acid concentration on the copper plating rate at 40 mg/L of potassium ferrocyanide 한편, 그림 4에 잘 나타나 있는 것처럼, 40mg/L의 potassium ferrocyanide를 도금욕에 투입한 경우에는 aminoacetic acid를 첨가하지 않은 경우에 도금속도가 9.3mg·cm -2 ·hr -1 로 최대값을 나타내었고, aminoacetic acid 의 농도가 투입되고 그 양이 증가함에 따라서 도금속도 는 aminoacetic acid의 농도에 반비례하여 감소하였다. 하 지만 최대도금속도는 aminoacetic acid와 potassium ferrocyanide의 농도비를 0.01mol/L와 20mg/L로 유지시 켰을때에 비해서 낮은 값을 나타냈으며, 이를 통해서 aminoacetic acid와 potassium ferrocyanide의 조성비 변화 를 통해서 무전해 구리도금의 최적 반응속도를 제어할 수 있음을 알 수 있었다. 그림 5-7에는 0 ∼ 0.06mol/L의 aminoacetic acid를 도 금욕에 투입하여 무전해 구리도금반응으로 제작된 구리 피막의 경도변화를 potassium ferrocyanide의 농도별(0 ∼ 40mg/L)로 나타낸 것이다. 그림에서 보는 바와 같이 무 전해도금으로 생성된 구리피막의 경도변화는 그림 2-4에 제시되었던 도금속도변화와같은 경향을 나타내었다. 그 리고 구리피막의 경도가 큰 경우에 도금후 시편의 광택 도 가장 우수하였다. 본 연구에서 최대 도금속도를 나타

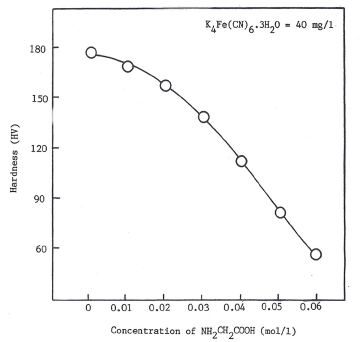

낸 첨가제 조성조건인 20mg/L의 potassium ferrocyanide 와 0.1mol/L의 aminoacetic acid에서 182HV의 최대경도 를 나타내었다. 그림 3 또한 초기 potassium ferrocyanide 의 농도를 40mg/L로 유지하면서 무전해도금으로 얻어진 구리피막의 경도변화도 도금속도변화와 같은 경향을 나 타내었지만, 생성된 구리피막의 광택이 aminoacetic acid 의 농도증가에 따라 어두운 색으로 변화하였다.

[그림 5] Potassium ferrocyanide 의 농도가 0 mg/L 에서 aminoacetic acid 의 농도변화가 도금피막경도에 미치는 영향 [Fig. 5] Effect of aminoacetic acid concentration on the hardness of copper layer at 0 mg/L of potassium ferrocyanide

[그림 6] Potassium ferrocyanide 의 농도가 20 mg/L 에서 aminoacetic acid 의 농도변화가 도금피막경도에 미치는 영향 [Fig. 6] Effect of aminoacetic acid concentration on the hardness of copper layer at 20 mg/L of potassium ferrocyanide

[그림 7] Potassium ferrocyanide 의 농도가 40 mg/L 에서 aminoacetic acid 의 농도변화가 도금피막경도에 미치는 영향 [Fig. 7] Effect of aminoacetic acid concentration on the hardness of copper layer at 40 mg/L of potassium ferrocyanide 이상에서 살펴본 바와 같이 기본구리도금욕에 aminoacetic acid의 농도를 0.01∼0.02mol/L로 제어하였 을 때에 potassium ferrocyanide의 첨가량과는 무관하게 무전해 구리도금 반응의 도금속도와 도금피막의 경도 값 이 크게 나타났으며, 또한 aminoacetic acid의 농도가 커 질수록 도금 후 시편의 색깔은 어두워져가는 경향이 있 다는 사실을 발견할 수 있었다. 본 연구에서 친환경 첨가제로 선택한 aminoacetic acid 의 농도를 0.01mol/L로 최소화 하였을 때의 무전해 도금 속도와 도금피막경도에 대하여 표 2로 정리하였다. 표 2 에 잘 나타나 있는 것처럼, 본 연구에서는 환경에 대단히 유해한 시아나이드 화합물을 사용하지 않은 무전해 도금 조건에서도 무전해 도금속도에는 큰 차이가 없고, 도금피 막의 연성이 뛰어난 무전해 제품생산이 가능하다는 것을 실험적으로 확인할 수 있었다. [표 2] Potassium ferrocyanide 의 농도변화별 무전해 도금 속도와 도금피막경도의 변화 [Table 2] Dependence of the copper plating rate and the hardness of copper layer on pottassium ferrocyanide concentration K 4 Fe(CN) 6 . 3H 2 O [mg·cm Plating -2 ·hr rate -1 ] Hardness 0mg/L 9.1 130 HV 20mg/L 9.5 182HV 40mg/L 9.1 170HV aminoacetic acid = 0.01mol/L

3.2 2,2'-dipyridyl의 첨가가 도금특성에 미치 는 영향

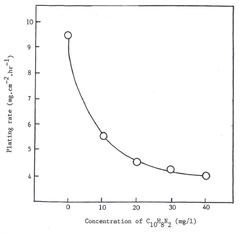

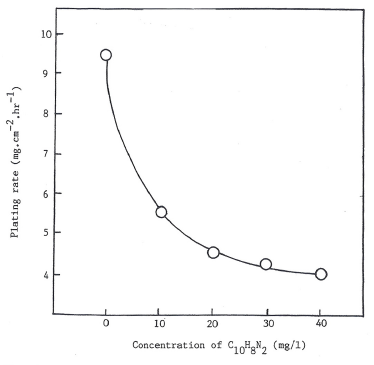

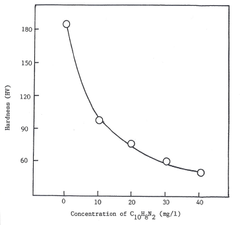

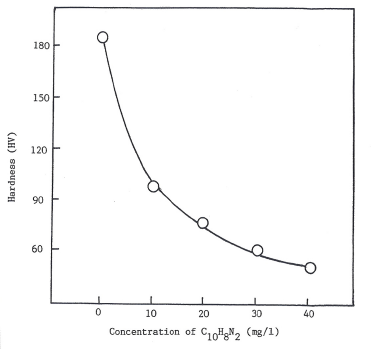

[그림 8] Potassium ferrocyanide 과 aminoacetic acid 의 농도 가 20mg/L, 0.01mol/L 에서 2,2'-dipyridyl 의 농도 변화가 구리도금속도에 미치는 영향 [Fig. 8] Effect of 2,2'-dipyridyl concentration on the copper plating rate at 20 mg/L of potassium ferrocyanide and 0.01mol/L of aminoacetic acid 그림 9에서도 그림 8의 경우와 같이 2,2'-dipyridyl을 첨가하지 않은 경우에는 도금피막의 경도가 182HV로 최 대이고 그 이후로 2,2'-dipyridyl 첨가량이 증가할수록 감 소하는 경향을 보이고 있고, 이때도 역시 기본구리도금욕 에 2,2'-dipyridyl과 aminoacetic acid만을 변량첨가한 경우 보다는 높은 경도 값은 나타내었다.

[그림 9] Potassium ferrocyanide 과 aminoacetic acid 의 농도 가 20mg/L, 0.01mol/L 에서 2,2'-dipyridyl 의 농도 변화가 도금피막경도에 미치는 영향 [Fig. 9] Effect of 2,2'-dipyridyl concentration on the hardness of copper layer at 20 mg/L of potassium ferrocyanide and 0.01mol/L of aminoacetic acid

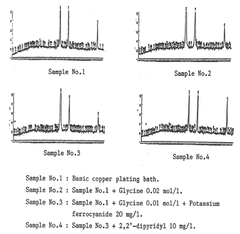

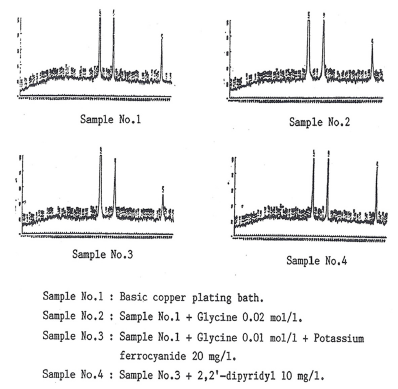

이와 같이 도금속도와 도금피막의 경도값이 최대값을 나타낸 기본구리도금욕에 potassium ferrocyanide 20mg/L, aminoacetic acid 0.01mol/L만을 첨가한 것에 다 시 2,2'-dipyridyl을 첨가하게 되면, 도금속도와 경도값의 최대값은 각각 5.9mg·cm -2 ·hr -1 , 96.5HV를 나타내었고, 2,2'-dipyridyl과 aminoacetic acid만을 기본구리도금욕으 로 첨가한 경우는 최대 도금속도와 도금피막의 경도값이 각각 5.7mg·cm -2 ·hr -1 , 94HV 로서 조금 낮은 값을 나타내 었다. 따라서 도금속도와 경도가 최대인 도금욕 조건하에 서 2,2'-dipyridyl을 첨가하게 되면 2,2'-dipyridyl과 aminoacetic acid만을 기본구리도금욕에 첨가한 경우의 도금속도와 도금피막의 경도값 보다는 큰 값을 나타내며 도금 후 도금피막의 광택도 매우 양호함을 알 수 있었다. 3.3 X-선 회절분석 기본구리도금욕(sample No. 1)과 이 기본구리도금욕 에 aminoacetic acid 0.02mol/L을 첨가한것 (sample No. 2), potassium ferrocyanide 20mg/L와 aminoacetic acid 0.01mol/L을 첨가한 것 (sample No. 3), 그리고 potassium ferrocyanide 20mg/L와 aminoacetic acid 0.01mol/L에 2,2'-dipyridyl 10mg/L을 첨가한 (sample No. 4) 네 가지 구리도금욕에서 얻은 구리도금피막에 대하여 X-선회절 분석한 결과를 그림 10에 표시하였다.

[그림 10] 무전해 구리도금층의 XRD 패턴 [Fig. 10] XRD patterns of electroless copper plating layer

그림 10을 살펴보면 기본구리도금욕에서 얻는 무전해 구리피막 (sample No. 1)의 X-선 회절형태는 2.088(111), 1.808(200), 1.278(220)의 뚜렷한 세개의 주 피크를 가지 고 있는 입방정계의 구리로 석출되었슴을 보여준다[16]. 그리고 기본구리도금욕에 여러가지 첨가제를 조성비를 달리하여 투입한 경우에 얻어진 무전해 구리피막 (sample No. 2, sample No. 3, sample No. 4)의 X-선 회절형태를 살펴보면 기본도금욕의 무전해 구리도금 피막의 X-선 회 절형태와 거의 유사하게 나타났으나, 첨가제의 종류와 투 입량에 따라 주 피크의 intensity가 변화했는데 sample No. 1, sample No. 2, sample No. 3의 순으로 주피크 Cu(111)면의 intensity가 점점 커짐을 알 수 있었다. 따라 서 기본구리도금욕에 potassium ferrocyanide 20mg/L, aminoacetic acid 0.01mol/L, 2,2'-dipyridyl 10mg/L 을 첨 가한 경우에 생성된 도금피막성능이 가장 우수함을 알 수 있었다.

4. 결론

ABS 수지를 피도금체로 하는 무전해 구리도금에 있 어서 potassium ferrocyanide, aminoacetic acid, 2,2'-dipyridyl와 같은 첨가제의 조성비가 도금피막의 특 성에 미치는 영향을 무전해 구리도금반응의 도금속도와 도금피막의 경도 및 결정상태의 변화등으로 조사하였다. 1) 도금속도가 가장 좋은 도금욕내에서의 첨가제의 조

성비는 potassium ferrocyanide가 20mg/L, aminoacetic acid가 0.01mol/L 이었고, 이때 도금속도는 9.5mg·cm -2 ·hr -1 이었으며, 이 조건에서 도금피막경도 도 182HV로 최대값을 나타내었다. 2) 도금후 시편의 광택을 가장 좋게 하는 도금욕은 기 본구리도금욕에 potassium ferrocyanide을 20mg/L, aminoacetic acid을 0.01mol/L, 그리고 2,2'-dipyridyl 을 10mg/L을 첨가한 것이었다. 3) 본 연구에 사용된 첨가제 중에서 potassium ferrocyanide는 도금속도를 촉진시키며 aminoacetic acid는 도금피막의 경도 값을 크게 해주고, 2,2'-dipyridyl은 도금욕의 안정성을 향상시켜 도금 피막의 광택을 좋게 한다는 사실을 알 수 있었다. 4) X-선 회절분석과 SEM 관찰을 통하여 구리도금 피 막은 입방정계 결정 상태로 되어 있음을 알 수 있 었다.

References

- [1] T. Kanbe, NP Series Electroless Plating(1st ed.), Makisyoten, Tokyo, 1984.

- [2] McGraw-Hill, Encyclopedia of Science and Technology, pp. 544, McGraw-Hill Company, New York, 1977.

- [3] A.W. Goldenstein, W. Rostoker, F. Schossberger and G. Gutzeit, J. Electrochem. Soc., 104, pp. 104, 1957.

- [4] M. Paunovic, Electrochemical Aspects of Electroless Deposition of Metals, Plating, November, pp. 1163, 1968.

- [5] Kim Chang Wook, The J. of K.W.U., 15, pp. 144, 1986.

- [6] W. Mindt, J. Electrochem. Soc., 117, pp. 615, 1970.

- [7] T. K. Chee and W. K. Yeo, Electroless Nickel Plating, Metal Surface Treatment, 15, pp. 1, 1982.

- [8] W. Goldie, Metallic Coating of Plastics, Electrochemical publications Ltd., Middlesex, 1968.

- [9] H. Adachi, K. Taki, S. Nagamine, A. Yusa and M. Ohshima, Supercritical carbon dioxide assisted electroless plating on thermoplastic polymers, J. of Supercritical Fluids, 49, pp. 265, 2009.

- [10] P. Jalonen, A new concept for making fine line substrate for active component in polymer, Microelectronics Journal, 34, pp. 99, 2003.

- [11] J. Hajdu and G. Krulik : Comparison of Electroless Deposits For Electromagnetic Interference Shielding, pp. 42, Plating and Surface Finishing, 1983.

- [12] T. Osaka, K. Nibin, Advanced Functional Film Process Technology, pp. 741, Tokyo, 1987.

- [13] Report on the Environment-Friendly Industry (Plating Industry), pp. 20, MKE, 2003.

- [14] KETI, Market Trends and Technology Development on Cu Plating Solutions, pp. 1, 2010.

- [15] S. Mizuki, H. Nawahune, M. Mizaki, S. Kinisita, K. Araki, Fatigue Flexibility of the Surfaced Formed by Electroless Copper Plating, Metal Surface Treatment, 33, pp. 386, 1982.

- [16] A.S.T.M. X-ray diffraction index card, NO.4-0836, 1991. 전 경 수 (Kyung-Soo Chun) [정회원] • 1984년 2월 : 경희대학교 대학원 화학공학과 (공학박사) • 1985년 3월 ~ 현재 :경원대학교 자연과학대학 화학과 교수 • 2009년 3월 ~ 현재 : 경원대학 교 자연과학대학 학장 <관심분야> 무기화학, 보건환경 관련 복합재료 백 귀 찬 (Gwi-Chan Paik) [정회원] • 1999년 2월 : 경희대학교 대학원 화학공학과 (공학박사) • 2006년 7월 ~ 2009년 4월 : 엠 코텍 대표이사 • 2004년 9월 ~ 현재 : 상명대학 교 공업화학과 겸임교수 <관심분야> 환경위생, 보건환경 관련 복합재료