한국산학기술학회논문지 Vol. 11, No. 12 pp. 4715-4720, 2010

김태완 1* 1 부경대학교 기계공학과

Development of Tapered Rolling Type Strip Pressure Key for the Prevention of Scratch

1 Department of Mechanical Engineering, Pukong National University

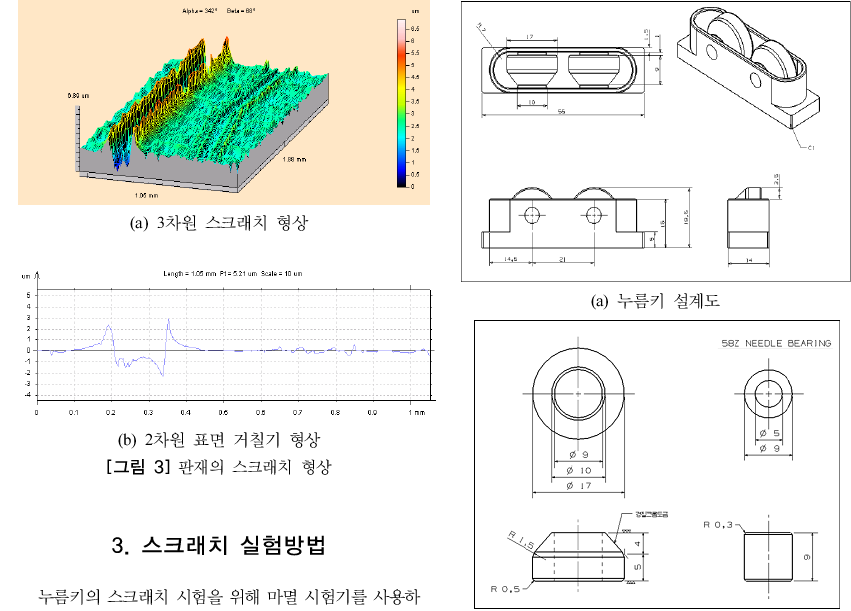

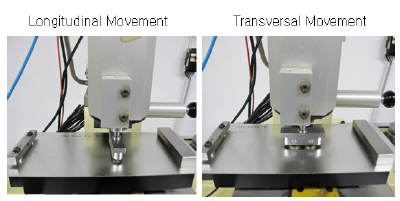

요 약 본 논문은 판재 성형을 위한 제관 라인의 판재 이송부에 장착되는 판재 누름키의 설계 개선에 관한 연구이 다 . 기존의 블록형 누름키가 판재의 종 방향 및 횡 방향 이송 과정에서 깊은 스크래치가 유발되는 것을 방지하기 위 해 테이퍼진 롤러가 누름키 내부에 장착되어 가이드하도록 하는 테이퍼 롤러 누름키를 개발하였다 . 이를 통해 판재의 종 방향 이송시 테이퍼 형상의 효과로 접촉부의 압력 스파이크를 저감시켜 판재의 스크래치 발생을 최소화하고 횡 방향 이송시 미끄럼 접촉이 아닌 구름 접촉으로 유도하여 표면 스크래치를 원천적으로 방지할 수 있음을 스크래치 실험을 통해 그 효과를 확인하였다 .

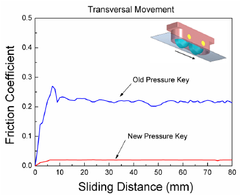

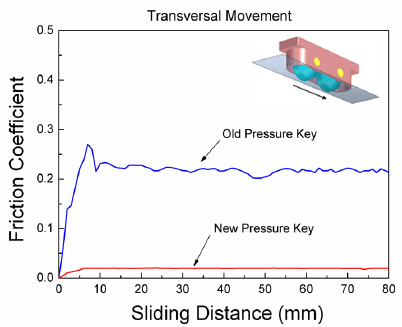

Abstract In this study, we developed new tapered rolling type strip pressure key for the prevention of scratch in sheet metal forming line. The developed pressure key is equipped with two tapered rollers inside a conventional block pressure key. Through the scratch test, for the case of transversal movement the tapered rolling type pressure key reduces both friction and depth of scratch by the effect of tapered shape which decreases the pressure spike on edge, and for longitudinal movement the scratch on the sheet metal surface is certainly removed by the rolling contact.

Key Words : Pressure Key, Scratch, Tapered Roller

스크래치 방지를 위한 테이퍼 롤링형 판재 누름키의 개발

Tae-Wan Kim1*

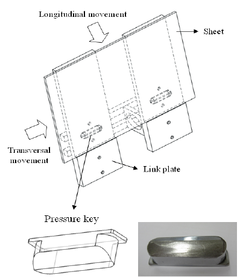

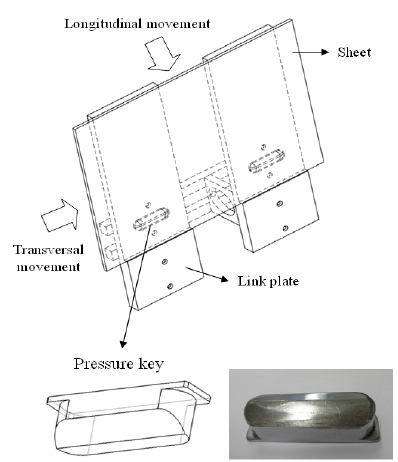

1. 서론 일반적으로 금속 판재의 프레스 가공 시 사용되는 판 재 이송장치에는 판재를 눌러 프레스 장치까지 가이드 해주기 위한 누름키(pressure key)가 장착되어 있다. 이 중에서 제관용 판재 이송장치의 경우 누름키에 대해 종 방향 및 횡 방향으로 판재가 미끄럼이 발생하는 형태이 다. 지금까지 사용되어온 판재 누름키의 형상은 블록 일 체형으로 판재와의 미끄럼 접촉 시 많은 스크래치 (scratch)가 발생하고 있으나 일반적으로 산업계에서는 표면 코팅 및 면취 가공 또는 장시간의 길들이기 (running-in) 운전을 통해 경험적으로 해결해 오고 있다. 일반적으로 표면 스크래치는 연삭 마멸(abrasive wear)

의 한 형태로 다루어지고 있는데[1], 연삭 마멸은 두 개의 접촉하는 표면상에서 단단하고 거친 표면이 상대적으로 무른 표면을 긁어내어 표면상에 홈이 발생하는 두 물체 연삭마멸(two-body abrasive wear)과 단단하고 연삭성이 있는 입자가 미끄럼 표면 사이에 유입되어 양쪽의 재질 표면을 연삭하는 세 물체 연삭마멸(three-body abrasive wear)로 나누어지는데, 이는 근본적으로 접촉계면에서 발 생하는 미끄럼에 의해 야기되는 현상이다. 따라서 표면 스크래치를 방지하기 위해서는 원천적으로 미끄럼 접촉 상황을 제거하거나 또는 미끄럼을 피할 수 없는 접촉구 조에서는 스크래치를 유발할 수 있는 접촉면을 줄이면서 접촉부의 형상을 모서리 효과를 유발하지 않도록 적절한 면취 가공을 하는 것이 중요한 것으로 알려져 있다[2, 3].

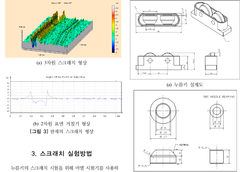

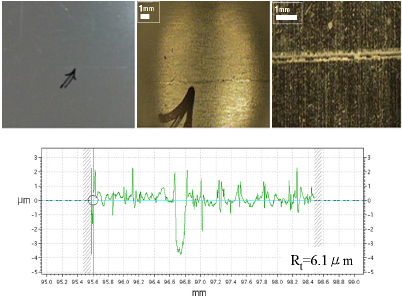

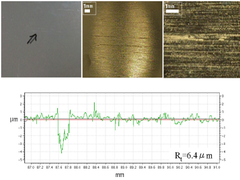

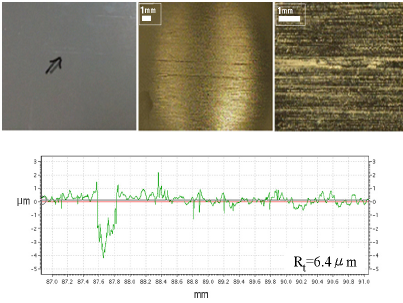

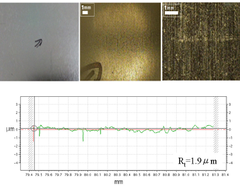

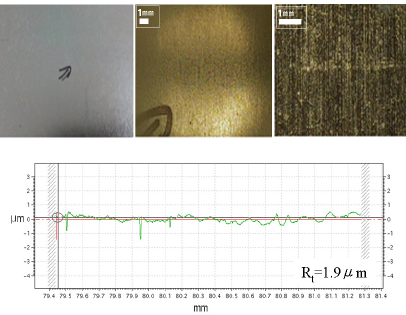

은 깊은 스크래치를 발생시킨다. 그림 3은 판재에 발생한 스크래치에 대해 3차원 표면 조도 측정결과와 3차원 데 이터에서 스크래치 방향의 수직 방향으로 임의의 한 위 치에서 추출된 2D 표면 형상을 나타낸 것이다. 그림에서 보는 바와 같이 스크래치의 형상은 연속적이면서 스크래 치 경계면의 표면이 상당한 융기가 발생되는 형태로 연 삭 마멸의 플라우잉(plowing)형태와 유사함을 알 수 있다 [4]. 스크래치 자국의 대부분은 최대 표면 거칠기(Rmax, Rt) 기준으로 대략 깊이가 3-7μm 정도의 연속된 마멸흔적 을 가진 형태로 나타났다. 본 연구에서는 이상과 같이 판재 이송시 누름키에서 발생하는 스크래치를 방지하기 위해 새로운 형태의 누름 키를 고안하였다. 그림 4와 같이 종 방향으로는 접촉면적 을 줄이면서 횡 방향으로 슬라이딩 접촉을 피할 수 있도

[그림 1] 블록형 누름키

(a) 종 방향 이송으로 발생된 표면 스크래치

(a) 3차원

(a)

(b) 2차원

에 의해 증폭되어 증폭기에 내장된 저역 통과 필터(low pass filter)를 통하여 고주파 성분의 노이즈를 제거한 후 A/D 변환기를 통해 디지털 신호로 변환되어 PC에 저장 됨으로 실시간 측정이 이루어지도록 구성되어 있다. 주석 판의 슬라이딩 시 접촉시간은 매우 짧기 때문에 측정신 호의 샘플링 타임을 0.01초로 설정하였다. 판재의 재료는 실제 시품용기용 캔에 사용되는 0.25mm 두께의 주석 도금판으로 HR30T의 표면 경도치 를 가진 시편이다. 기존의 블록형 누름키와 새롭게 제작된 테이퍼 롤링형 누름키에 대하여 각각 종 방향과 횡 방향으로 스크래치 실험을 수행하였다. 판재의 슬라이딩 속도는 100EPM급 Can End 제조 시스템에서 적용될 판재의 이송 속도를 적 용하여 1.6 m/s로 설정하였으며 누름키에 가해지는 하중

(c) 제작형상 [그림 4] 개발된 테이퍼 롤링타입 누름키

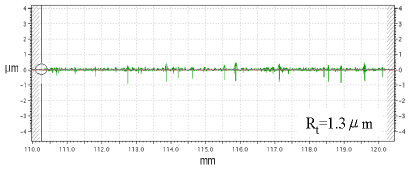

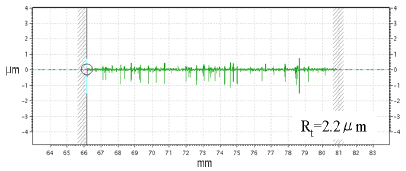

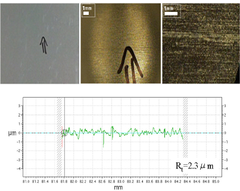

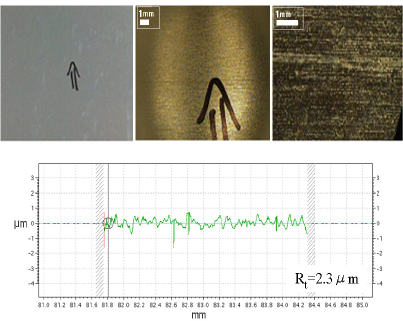

없는 깨끗한 판재 시편의 최대 표면 거칠기 값을 파악할 필요가 있다. 따라서 스크래치가 없는 총 10군데의 위치 를 임의로 선정해 표면 거칠기를 측정하였고 그 결과 최 소 1.3 μm에서 최대 2.2 μm의 최대 표면 거칠기 값이 존재함을 알 수 있었다. 그림 6은 스크래치가 없는 시편 표면의 측정 결과 중 최소 및 최대값이 관찰된 결과를 도 시한 것이다. 따라서 본 연구에서는 실험전의 깨끗한 시 편의 최대 표면 거칠기 값 2.2 μm의 허용 공차를 고려하 여 스크래치가 발생 기준의 최대 표면 거칠기 값을 2.5 μm 이상인 것으로 설정하였다. 4. 실험결과

매우 낮은

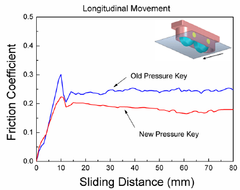

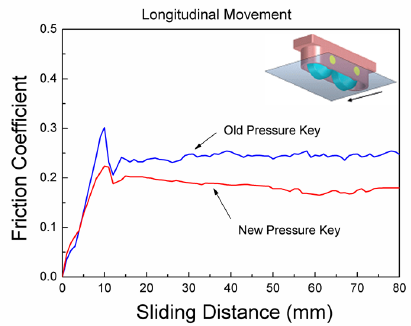

마찰계수가와 구름 접촉을 하도록 설계되어 나타나는 것이다.[그림 9] 횡 방향 이송시 마찰계수

해 종 방향으로의 접촉면적을 줄이면서 횡 방향으로 슬 라이딩 접촉을 피할 수 있도록 누름키 내부에 두 개의 테 이퍼 진 롤러를 설치하는 구조로 설계된 테이퍼 롤링형 누름키가 스크래치를 확연히 줄일 수 있음을 알 수 있다. 5. 결론 본 연구에서는 캔 제조와 같은 제관라인의 판재 이송 시 누름키에서 발생하는 스크래치를 방지하기 위해 새로 운 형태의 누름키를 고안하였다. 기존의 블록형 누름키에 비해 판재와의 종 방향 이송시 접촉면적을 줄이면서 횡 방향으로 슬라이딩 접촉이 아닌 구름 접촉을 유도할 수

- [1] R. G. Bayer, Mechanical Wear Prediction and Prevention, Marcel Dekker, New York, 1994.

- [2] G. Subbash and W. Zang, Investigation of the overall friction coefficient in single-pass scratch test, Wear 252, pp. 123–134, 2002

- [3] H. Pelletier, C. Gauthier, R. Schirrer, "Influence of the friction coefficient on the contact geometry during scratch onto amorphous polymers," Wear, 268, pp. 1157-1169 2010.

- [4] K. Ludema, Friction, Lubrication and Wear Technology, ASM handbook 18, ASM International, Materials Parks, OH. 1992