http://dx.doi.org/10.5762/KAIS.2015.16.4.2385 ISSN 1975-4701 / eISSN 2288-4688

Journal of the Korea Academia-Industrial cooperation Society Vol. 16, No. 4 pp. 2385-2390, 2015

1. 서론 통매장, 병원, 음식점, 관공서 등에 광범위하게 사용되고 있다. 기존의 수동형 개폐문은 여닫이의 공간을 필요로 도시철도의 운행초기는 수송수단으로서 역할만이 요 하고 어린이나 노약자의 경우 손잡이의 높이가 맞지 않 구되었으나 지하 승강장에 체류하는 시간이 길어짐에 따 거나 힘을 주어 열어야 하므로 안전성에 문제가 있고 문 라 지하 승강장은 하나의 생활공간이 되어 환경개선이라 이 자동으로 닫히지 않아 냉방 및 열에 대한 손실이 발 는 문제에 직면하게 되었다. 또한 지하 승강장에 안전을 생할 수도 있다. 이러한 이유로 스크린 도어는 승객의 편 위해 설치되는 스크린 도어는 편리성을 이유로 대형 유 의와 안전 확보, 쾌적한 역사 조성 및 에너지 절약의 긍 * Corresponding Author : Seon-Bong Lee(Keimyung Univ.) Tel: +82-10-5180-5067 email: seonbong@kmu.ac.kr Received December 12, 2014 Revised February 4, 2015 Accepted April 9, 2015 Published April 30, 2015

2385

한국산학기술학회논문지 제16권 제4호, 2015

제어장치가 있는 스크린 도어 시스템의 구동 강성을 해 같이 실시한다. 모델링 단순화 작업을 실시할 때 최대한 석하고 검증한다. 해석에 영향을 미치지 않도록 프레임 표면과 내부의 엣 지를 제거하였다.

2. 스크린 도어 신뢰성 기반 최적설계

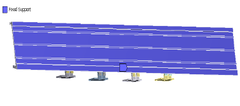

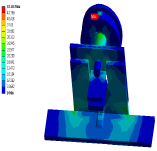

2.1 스크린 도어 시스템 모델링 스크린 도어 내부에 있는 구조물을 ANSYS를 이용하 여 최적 상태에서 해석을 진행하기 위해 동특성의 영향 을 직접 받는 스크린 도어를 CATIA로 모델링하고 단순 화 작업을 실시하였다. 또한 스크린 도어를 구성하는 부

2386

모터 제어 방식의 스크린 도어 시스템 구동강성 검증

모터 제어 방식의 스크린 도어 시스템 구동강성 검증

Jung-Hyun Lee1, Seon-Bong Lee1*

Abstract

In the beginning run, urban railway had been required as transportation. But now days urban railway have stayed in the platform for long time, the platform is faced the problem that is improvement of environment as one of the living space. Thus, sliding automatic door on the basis of screen door have used in huge distribution market, hospital, restaurant and public office because it is comfortable that customer's convenience and entrance are controled. So screen door not only requires customer's convenience and safe, clean area and energy conservation but demands optimal design technology development of screen door system that is confirmed by element parts of design and confidence. In this paper, For secure confidence of screen door, after as modeling roller and frame's system, confirming the result for qualification of driving stiffness. And then it suggests that it is possible to increase performance and declines fraction defective of element's part. Key Words : Frame, Motor, Roller, Screen door

A Study for the Screen Door System Driving Stiffness of Motor Control Method

요 약 도시철도의 운행초기는 수송수단으로서의 역할만이 요구되었으나 지하 승강장에 체류하는 시간이 길어짐에 따라 지하 승강장은 하나의 생활공간으로서 환경개선이라는 문제에 직면하게 되었다 이에 따라 스크린 도어의 근간이 되는 슬라 이딩 자동문은 고객의 편의와 출입을 통제하는 방법의 편리성을 이유로 대형 유통매장 병원 음식점 관공서 등에 도어시설 로 광범위하게 사용되고 있다 이에 따라 스크린 도어는 승객의 편의와 안전 확보 쾌적한 역사 조성 및 에너지 절약이 필요 할 뿐만 아니라 요소부품의 설계 및 신뢰성 확보를 통한 스크린 도어 시스템 최적설계기술개발이 필요하다 본 논문에서는 스크린 도어의 신뢰성 확보를 위해 롤러 프레임 시스템을 모델링하고 구동강성 조건들에 대한 실험결과를 검증하여 요소부품의 불량률을 줄이고 성능을 높일 수 있음을 제시하고자한다

이중현 1 , 이선봉 1* 1 계명대학교 기계자동차공학과

. , , , . , , . , , .

4~6건의

‘사상사고

RF장치

Control Unit)의

DC모터를

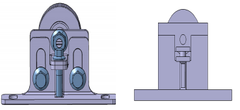

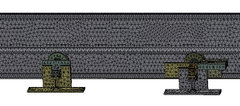

정적인 효과로 사용이 점차 증가되고 있는 실정이다. 특 품들의 재질과 물성치를 확인하고, 구조물의 강성 해석 히 스크린 도어는 냉방 및 열손실을 방지하여 에너지 절 에 영향을 미치는 접촉조건, 하중 등 여러 설계 인자들을 약에 도움을 준다.[1] 변화시키며 스크린 도어 롤러 정하중, 프레임 및 서울 지하철의 경우 승강장 스크린 도어를 설치하기 롤러 축 방향 해석수행을 통해 최적조건을 설정하였다. 전에는 월 평균 선로 투신 사고를 포함하여 실 스크린 도어의 모델링 단순화 작업은 다음과 같다.[5] 수로 인한 선로 추락사고 등의 승강장 사상사고가 발생 하였으나 승강장 스크린 도어가 설치된 이후 서울지하철 2.2 스크린 도어 롤러 4개소 모델링 단순화 은 제로’라는 성과를 이루어냈다. 초기에 승강 스크린 도어 롤러 볼트, 너트, 엣지 부분을 장 스크린 도어를 국내에 도입하던 시기에는 승강장 스 최소화 하여 해석 결과에 영향을 끼치지 않도록 모델링 크린 도어 제어와 관련한 경험의 부재로 인해 일본, 프랑 하였다. 기존의 스크린 도어 롤러 단 스, 미국 등과 기술 제휴를 통해 부품을 도입하여 설치를 순화 작업을 실시한 모델링을 나타내었다. 이때 사용된 진행하였으며, 이후 국내 업체들의 연구 개발을 통해 종 소프트웨어는 합 제어반 및 각종 조작반, 등에서 상당 부분 국 산화를 이루었다.[2] 스크린 도어의 구조적 안전설계를 위해 스크린 도어 에 작용하는 하중을 분석하는 것이 필요하며, 일본에서 는 하중조건을 지상역사와 지하역사를 구분하여 선정하 고 있으며, 지상역사에서는 태풍 등에 의한 풍하중을 고 려하고, 지하역사에서는 열차에 의한 열차풍을 적용하였 다. 또한 이용객에 의한 집단하중과 충격하중을 따로 분 리하는 등 다양한 조건을 고려하여 안전설계의 신뢰성을 향상시킨 것으로 판단된다.[3] 하지만 국내에서는 짧은 기간 동안 승강장 스크린 도 어를 설치하면서 시스템의 핵심이라 할 수 있는 승강장 스크린 도어용 제어장치(DCU:Door 완 전한 국산화는 이루지 못하였고 외국 제품을 도입하여 설치하고 있거나 적용한 제어장치를 개발하 여 설치하고 있는 실정이다.[4]

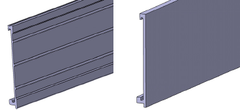

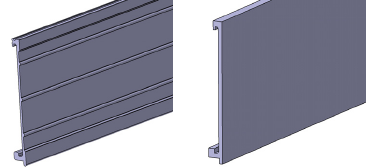

따라서 본 논문에서는 Direct Drive BLDC(Brushless DC)모터 방식의 제어장치가 있는 스크린 도어 2.3 스크린 도어 프레임 모델링 단순화 (PSD:Platform Screen Door) 시스템의 최적설계를 통해 프레임 및 롤러 모델링 단순화 작업도 아래의

4개소

4개소의 Fig. 1은

4개소에서

CATIA V5이다.

(a) (b)

(c) (d)

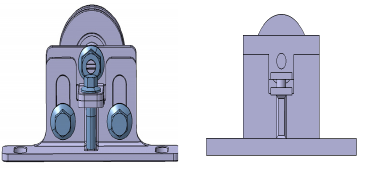

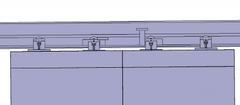

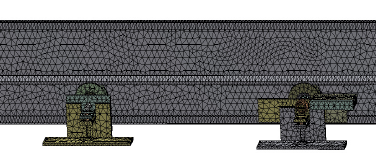

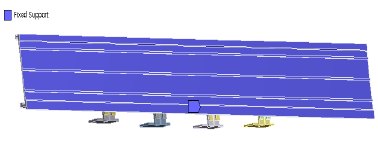

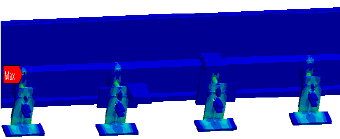

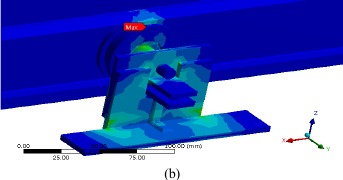

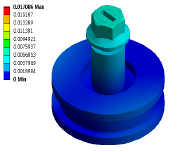

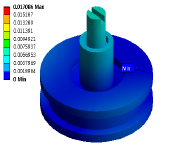

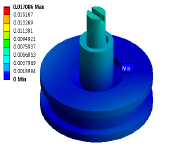

Fig.2와 2.4 스크린 도어 롤러 4개소 최종 어셈블리 Fig. 1, 2에서 모델링 단순화 작업을 거쳐 아래의 Fig. 3에서 도시한 롤러 4개소의 최종 어셈블리 형상을 통해, ANSYS 프로그램에서 각각 파트들의 재질과, 접촉 및 하중 조건들을 지정하고 메시를 통해 최종적인 해석 결 과 값을 도출하여 분석 할 것이다.

3 스크린 도어 강성 해석

132,555개의 HEXA요소

스크린 도어 롤러 4개소 델링한 결과는 Fig. 2, 3과 소와 253,713개의 노드로 Fig.4와 같이 프레임

3자유도

3차원

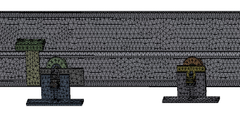

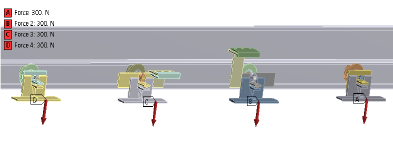

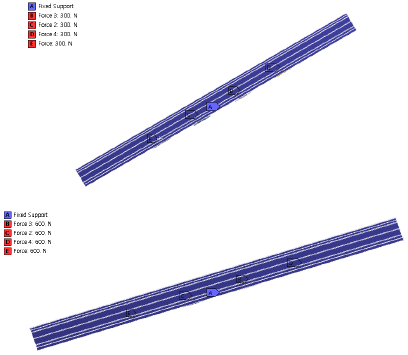

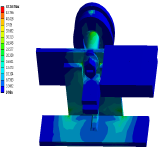

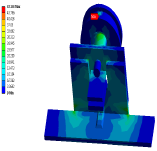

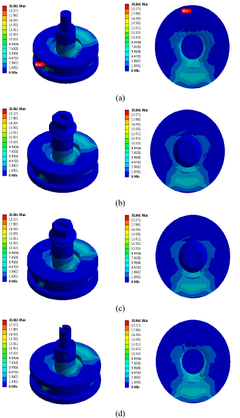

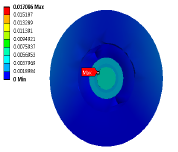

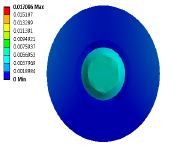

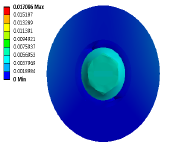

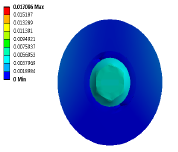

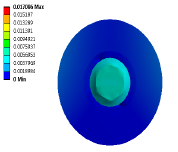

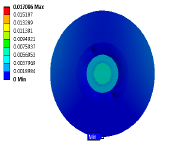

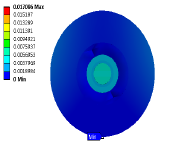

3.1 스크린 도어 롤러 4개소 정하중 강성 해석 롤러 프레임간의 유한 요소법을 통한 해석을 스크린 도어 롤러 4개소 정하중 강성 해석을 위한 모 실시하기 위한 접촉 조건을 설정할 때, 프레임을 강체로 델링한 결과는 Fig. 2, 3과 같으며, 132,555개의 유한요 고정지지 조건을 설정한다. 그리고 롤러 침투가 소와 253,713개의 노드로 구성된 HEXA요소 모델이다. 발생하지 않도록 하는 것이 중요하다. 그리고 롤러 4개 Fig.4와 같이 프레임 부분에 롤러부분이 연결되고, 스크 소의 헹거 아랫면에 방향으로 고정지지 조건을 설정 하였다. 그리고 롤러 각각 z출 방향으로 -300N 린 도어 상단부와 결착하는 구조로 이루어져 있다. 따라 의 하중 조건을 설정하여 해석을 실시하였다. 아래의 그 서 기존 모델은 나사와 링크가 연결되는 부분들에 대해 림 Fig. 5, 6에 롤러 접촉조건과 하중 조건을 나 서는 하나의 강체로 연결하였으며, 고정지지 조건을 만 타내었다. 족한다. 또한 각각에 대해 접촉 조건을 부여하 여 3차원 요소로 모델링하였다. 해석 환경 조건은 부싱 이 들어가는 부분에 대해서 모두 구속 하였으며 볼트 조 인트 부분에는 면 접촉으로 구속시켰으며, 오티스 롤러 부분에는 z축 방향으로 각각의 롤러 4개소에 -300N의

z축

4개소에 -300N의

(a)(b)4개소와 4개소와

4개

z축 4개소에

z출

-300N

Fig. 5, 6에

4개소의

3.1절에서

4개소

3.2절에서는 롤러가 +X, -X M8 볼트에서 나타나는 Fig. 4와 같이 231,476개의 119,437개의 구성된 HEXA요소로 다. 3.1절과

3자유도

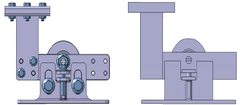

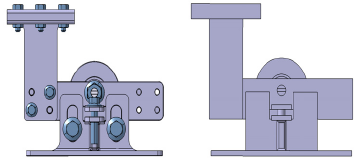

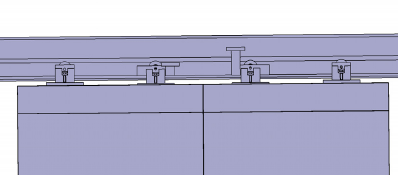

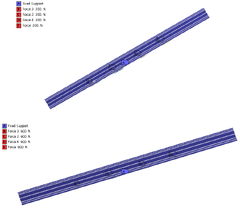

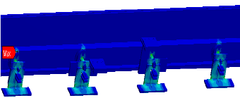

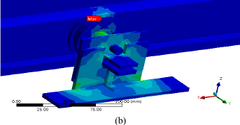

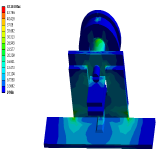

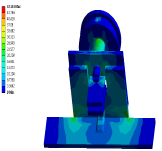

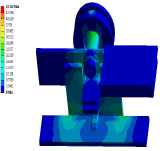

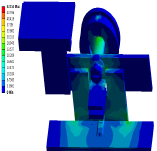

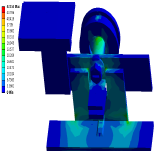

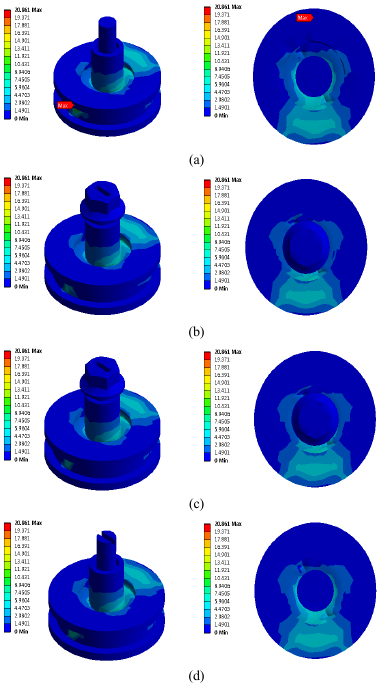

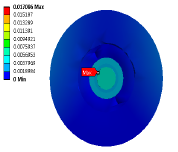

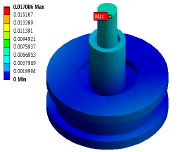

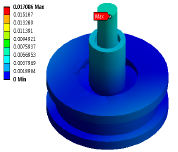

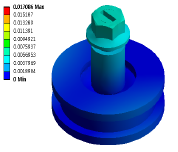

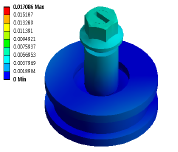

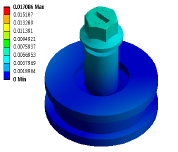

3.2 스크린 도어 프레임 및 롤러 축 방향 강성 해석 3.1절에서 실시한 롤러 4개소 강성 해석은 상부에 지 4.1 스크린 도어 롤러 4개소 최적 설계 결과 지되어있는 프레임에서 누르는 하중으로 인한 변형 형상 분석 을 나타내었다. 3.2절에서는 롤러가 +X, -X 축 방향으로 스크린 도어 롤러 4개소의 정하중 강성 해석 이동할 때, 부쉬 M8 볼트에서 나타나는 응력 분포를 나 결과를 나타낸 것이다. 롤러 4개소에 각각 Z축 방향으로 타낸다. 아래의 Fig. 4와 같이 231,476개의 유한요소와 각 힘으로 롤러에 인가하였을 때 롤러 축 강성 119,437개의 노드로 구성된 HEXA요소로 모델링 하였 과 응력 분포 변화 결과를 나타내었다. 다. 3.1절과 마찬가지로 프레임 부분을 고정지지 조건을 지정하고, 나사와 링크가 연결되는 부분들에 대해서는 하나의 강체로 연결하여 해석하였다. 각각에 대해 접촉 조건을 부여하여, 소로 연결하여 모델링을 실시하였다. 구속조건은 가 들어가는 부분에 대해서 전부 구속 하였으며 볼트 조 (a) 인트 부분에는 면 접촉으로 구속시켰으며, 각각의 2개의 부쉬에 스크린 도어가 구동되는 방향으로 +X, -X축 방 향으로 가하였다. 물성치는 Table 2와 같다.

각각의 2개의 +X, -X축 방 Table 2와 같다.

4. 실험 해석 및 결과

4개소의 4개소에 Z축

-300N의 3차원 요 BushModulus of ealsticity (GPa) 210E-09 44.2E-09 205E-09 73E-09및 프레임

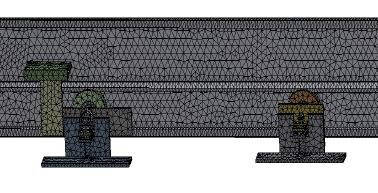

스크린 도어 롤러 4개소 정하중 최적 설계를 한 결과 FEM 응력의 최대가 발생하는 지점은 Otis Roller와 Frame이 맞닿는 부분에서 최대응력 47.154MPa로 나타났다. 해 석 결과를 Fig. 9에 나타내었다.

(c) (d)이러한 강성 해석을 수행한 최대 응력 결과 값들은 스 크린 도어 내부의 재료들의 탄성 계수 내에 있어, 현재 사용되는 제품의 안전성에는 문제가 없음을 확인할 수 있었다.

Fig. 10은

4개소 Fig. 7과

17개의

+X, -X축

4.2 스크린 도어 프레임 및 롤러 축 방향 최적 설계 결과 분석 Fig. 10은 스크린 도어 롤러 4개소 및 프레임 강성 해 석 결과를 나타낸 것이다. Fig. 7과 같이 롤러 프레임간의 강성 해석 접촉 조건을 설정할 때, 프레임 뒷 면에 총 면을 지정하고, 롤러 밑 면 모 두 고정지지 조건을 부여하였다. 그리고 좌우 각각 2개 의 부쉬에 +X, -X축 방향으로 힘을 지정하고, 해석을 통해 각각의 오티스 롤러, 부쉬에 하중분포를 전체 변형 형상을 Fig. 11에 나타내었다.

2개

(b)300N의

Fig. 11에

(c)(d)

Fig. 10에서 나타낸 응력분포에서 최대 응력 값은 오 티스 롤러에서 20.861MPa로 나타났다. 해석 결과에서 알 수 있듯이 하중 값을 지정하였을 때

23894개소의이 중 현 (Jung-Hyun Lee)

CATIA를 ANSYS로

<관심분야> 자동차 전자장치, 지능형 자동차이 선 봉 (Seon-bong Lee)이 작용하는 상태에서 롤러 강성 해석, 스크린 도어의 무게를 축 방향으로 작용하여 프레임 및 롤러에 작용하는 동하중 상태의 강성 해석을 실시하였다. 두 가 지의 강성 해석을 위해 이용하여 모델링하고, 해석하여 최적설계를 수행하였다. 해석을 위 해 롤러와 프레임의 요소부품이 미치는 영향을 최소화 하고 기존의 스크린 도어 시스템의 구조적 복잡함을 단 순화하여 강성 해석에 영향을 미치는 현상을 줄이고자 노력하였고, 강성 해석을 통해 요소부품의 효율 저하 및 저 수명의 한계를 극복 하고자 하였다. 강성 해석을 위해 스크린 도어 내부 시스템의 조건을 파악하고 신뢰성을 높이기 위해서 각각의 요소부품의 재 질의 정확한 특성을 확인하여 오차 범위를 최소화 하였 고, 실질적으로 구동되는 조건들을 경계 조건으로 부여 하여 해석 결과에 대한 신뢰도를 향상시켰다. 본 해석의 결과를 분석하여 스크린 도어를 구성하고 있는 부품인 롤러, 프레임의 강성을 확인하였고, 이를 통 하여 실제 스크린 도어 시스템 부품들의 최적화와 체계 적인 사용에 이론적 근거를 제공하였다. 따라서 본 연구 를 통해 요소부품의 원가 절감은 물론, 제품의 성능을 만 족시키지 못하는 불량률을 크게 감소시킬 수 있다고 판 단된다.<관심분야> 자동차 전자장치, 지능형 자동차

References

- [1] Jung-Hyun Lee, Seon-Bong Lee, "Subway Screen Door Shaft Axial Stiffness Optimization" Keimyoung University, Bull, I.I.S. Vol. 37-1, 2014. [possible DOI] [alternative DOI]

- [2] Jung-Yeop Kim, "Optimal Screen Door System Design Technology Development for Environmental Improvement and Urban Rail Disaster", Transaction of Sarek, No.3, [possible DOI] [alternative DOI]

- [정회원] • 2009년 3월 ~ 현재 : 계명대학교 기계자동차공학과 (공학사) [possible DOI] [alternative DOI]

- [정회원] • 2004년 2월 : 부산대학교 대학원 기계공학 (공학박사) [possible DOI] [alternative DOI]

- • 2007년 2월 : 대구경북과학기술원 지능형자동차 연구팀장 [possible DOI] [alternative DOI]

- • 2007년 3월 ~ 현재 : 계명대학교 기계자동차공학과 교수 [possible DOI] [alternative DOI]

- • 2009년 12월 ~ 현재 : 대구경북자 동차부품진흥원 원장 [possible DOI] [alternative DOI]