http://dx.doi.org/10.5762/KAIS.2015.16.11.7377 ISSN 1975-4701 / eISSN 2288-4688

Journal of the Korea Academia-Industrial cooperation Society Vol. 16, No. 11 pp. 7377-7384, 2015

다구찌 실험계획을 이용한 트랙터 캐빈 프레임의 최적설계

Abstract

Agricultural tractors must have a function of ROPS to protect drivers under roll-over accident. In this study, finite element analyses and an optimal design were performed to reduce the cost and the production period of the cabin frame of a tractor to pass the ROPS strength test. To confirm the pass of ROPS strength test of an initial design model, the results of deformation and principal strain from the analyses were evaluated. To reduce the weight of the cabin frame, design of experiment of Taguchi was implemented, and an optimal design was obtained. The weight of the optimal design model was reduced by 7% comparing with the initial design model. Keywords : Cabin frome, Optimal design, ROPS(Roll Over Protective Structures), Taguchi DOE(Design of Experiment), Tractor

장효성 1 , 이부윤 2* 1 계명대학교 대학원 기계공학과, 2 계명대학교 기계자동차공학과 Optimal Design of Tractor Cabin Frame Using Design of Experiment of Taguchi

Hyo-Sung Jang 1 , Boo-Youn Lee 2* 1 Dept. of Mechanical Engineering, Graduate School, Keimyung University 2 Dept. of Mechanical & Automotive Engineering, Keimyung University 요 약 농업용 트랙터는 전도 사고 발생 시 운전자를 보호하기 위해 전도보호구조 의 역할을 할 수 있어야 한다 . 본 연구에서는 ROPS 강도시험 규격을 만족하는 트랙터 캐빈 프레임의 제작 기간과 비용을 줄이 기 위해서 유한요소해석과 최적설계를 수행하였다 해석 결과로부터 얻은 변위와 주 변형률의 크기를 통해 캐빈 프레임의 초기설계안은 ROPS 강도시험에 합격하는 것으로 나타났다 또한 캐빈 프레임의 경량화 설계안을 도출하기 위하여 다구찌 실험계획을 이용해 최적설계를 수행하였다 . 이를 통하여 캐빈 프레임 무게가 초기설계안보다 저감된 최적설계안을 도출 하였다 .

농업용 트랙터는 일반적으로 작업환경 때문에 전도의 위험을 가진다. 이를 고려하여 트랙터의 캐빈 프레임은 운전자의 사용 공간의 역할 이외에도, 전도가 일어났을 때 운전자를 보호할 수 있는 안전한 구조로 설계되어야 한다[1]. 이처럼 트랙터의 캐빈 프레임은 운전자를 보호 하기 위한 전도보호구조의 기능인 ROPS(Roll Protection Structures)를 갖추어야 한다[2]. 주식과 4주식의 형식이 있으며, 2주식은 캐빈이 없는 트 * Corresponding Author : Boo-Youn Lee(Keimyung University) Tel: +82-53-580-5922 email: Received July 29, 2015 Revised (1st September 23, 2015, 2nd October 20, 2015) Accepted November 6, 2015 Published November 30, 2015

(ROPS: Roll Over Protective Structures) . .

랙터로 ROPS 기능을 위해 프레임을 설치한 경우 이다. 4주식은 트랙터의 캐빈 프레임이 기능을 수 행하도록 되어 있다. ROPS의 기능은 국내외에서 모두 엄격히 규정되어 있 으며, 국내에서는 국립농업과학원[3]이, 국외에서는 OECD가 규정한 안전구조물 시험 절차[4]를 따르게 되 어 있다. ROPS 규격을 만족하지 못하는 트랙터는 판매 Over 될 수 없으므로, ROPS 규격을 만족하는 트랙터를 개발 트랙터는 2 하기 위해 시작품 설계 및 제작 과정에서 시행착오가 반 복되면서 많은 비용 및 시간이 소요된다[5-6]. 규

7%

2주식 ROPS ROPS 7377 M은

MARC[7]를

운전자가 받는 충격이 증가하게 되며 제조원가도 증가하 는 문제점이 발생한다. 이처럼 ROPS 기능을 위한 캐빈 프레임 설계과정의 문제점을 개선할 수 있는 최적의 설 계방법이 필요시 되고 있다. 본 연구에서는 상용 유한요소해석 프로그램인 이용하여 캐빈 프레임에 대하여 유한요소 해석을 수행하였다. 해석과정은 ROPS 강도시험과 동일 하게 후방 수평부하, 후방압괴, 측방 수평부하, 전방압괴 의 순으로 진행하였다. 해석은 네 가지의 시험 단계를 연 결하여 순차해석으로 진행하였으며, 각 단계에서 가해지 는 하중을 제거한 뒤 다음 단계의 해석을 진행하였다. 또 한 초기설계안 대비 ROPS 강도시험에 합격하는 수준을 유지하면서 중량을 감소시킨 효율적인 캐빈 프레임을 설 계하기 위해 다구찌 실험계획[8-9]을 이용하여 최적설계 를 수행하였다. 다구찌 실험계획을 이용하면 적은 실험 횟수에 대한 해석을 통하여 설계인자의 영향력을 파악하 기가 쉬우며, 수치적 최적화 기법의 수렴성 문제와 반복 적인 해석으로 인해 소비되는 해석 시간의 문제를 해결 할 수 있다[10].

규격은 Table 1과 4가지로 구분하며,

1150 mm 이상이며 트랙터로 Table 1의

ROPS 같이 트랙터의 규격에 따라 적용범위를 시험 항목은 구조조사, 강도시험, 조작취급시험으로 구분된다. 그 가운데 강도시험은 트랙터의 규격에 적합한 변형을 가한 후 운 전자의 안전을 확보하는 안전역에 캐빈 프레임이 침범하 는지 여부를 확인하는 시험이다. 본 연구에서 다루는 트 랙터는 최소 차륜거리가 기준질량은 600 kg 이상인 차륜형 적용범위 에 해당된다. ROPS 강도시험의 순서는 다음과 같다. 첫 번째 후방 수평부하, 두 번째 후방압괴, 세 번째 측방 수평부하, 마 지막으로 전방압괴의 순서로 이루어진다. ROPS 구조물 시험장치를 나타낸다. 이 장치를 이용하여 ROPS 강도시험이 진행되며, 시험 방법은 가지 단계 각각에서 부하 작용속도를 5 mm/s 이하로 유지하면서 Table 2에 나타난 요구조건을 만족시켜야 한다. kg이다. 또한 트랙터는 시험 중 차륜이 부하를 받지 않 도록 설치대를 이용하여 견고하게 고정시켜야 한다. ROPS 강도시험의 평가기준은 다음과 같다. 먼저 각 시험 단계에서 캐빈 프레임이 운전자의 안전역을 침범하 MSC. 지 않아야 한다. 다음으로 수평부하 시험 시 요구되는 흡 수에너지가 충족되는 지점의 힘은 최대 힘의 이상 이 되어야 한다. 압괴 시험 시에는 요구압괴력을 충족시 킨 후 수 초간 지탱하더라도 압괴가 발생하지 말아야 한 다[3]. 이와 같은 항목을 모두 만족했을 시에 강 도시험에 합격한 것으로 판정한다.3.1 초기설계안의 유한요소모델

Range 4

ROPS

1

Fig. 1은

4

Table 2

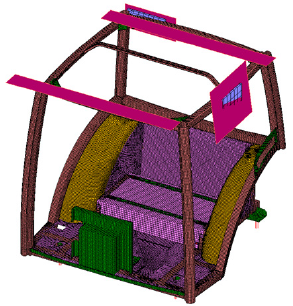

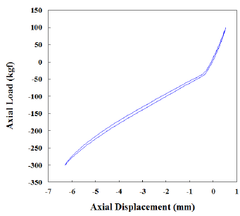

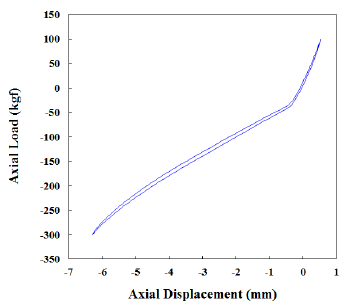

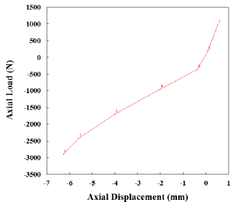

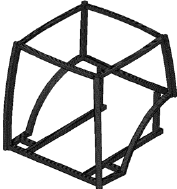

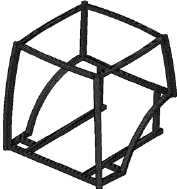

80% ROPS 7378 된다. 초기설계안을 해석하기 위해 Fig. 2와 같이 캐빈 프레임의 유한요소모델을 생성하였으며, 해석모델은 각 부품들이 길이에 비해 두께가 매우 작기 때문에 쉘 (shell) 요소를 적용하였다. 지그는 솔리드(solid) 요소를 적용하였다. 또한 해석 시 지그를 밀어주기 위해 푸싱면 (pushing surface)을 생성하여 강체(rigid 가정 하였다. 재질별 물성치는 Table 3에 정리하였으며, 소성 변형을 고려하기 위해 실험을 통해 구한 응력-변형률 선 도를 적용하였다. 또한 캐빈 프레임 하단에 트랙터와 고 정되는 연결부를 지지하는 마운트 고무(rubber)에 대해 스프링(spring) 요소를 적용하였으며, 스프링 상수로는 Fig. 3과 같이 마운트 고무의 인장 및 압축 실험으로 구 한 힘과 변형량의 관계를 입력하였다.-Specification of the tractor Basic Road PTO mass clearance power (kg) (mm) (kW) 600 - - or over 600 - - or over 800 600 - crawler or over or under 600 15 wheel - under or under or crawler

body)로

5 mm씩

(a)(b)

Table 2를

300 mm

ROPS

5 mm/s를

7379

을 확인하여 지그 변위를 결정하였다. 에 지그가 최대 변위까지 이동 시 캐빈 프레임의 변형을 나타내었고, 안전거리는 안전역을 침범하지 않는 것을 확인할 수 있다. 지그와 용접된 후방 우측 프 레임의 상, 하단 주변에서 변형이 많이 발생하며 최대 주 변형률은 펜더(fender)에서 나타났다. 펜더의 재질은 SPCC로 파단변형률 초과하지 않으므로 파단은 일어나지 않는다. 후방압괴 해석 시 요구압괴력을 초과하는 지점을 확 인하여 지그 변위를 결정하였다. 지 그가 최대 변위까지 이동 시 캐빈 프레임의 변형을 나타 내었고, 안전거리가 안전역을 침범하지 않는 것을 확인할 수 있다. 후방 필러(pillar) 프레임을 지지하 는 프레임 주변에서 변형이 많이 발생하며 최대 주 변형 률은 12.7%로 나타났다. 이는 프레임의 재질인 STKM11A의 파단변형률 초과하지 않으므로 파 단은 일어나지 않는다. 측방 수평부하 해석 시 요구에너지를 초과하는 지점 을 확인하여 지그 변위를 결정하였다. 에 지그가 최대 변위까지 이동 시 캐빈 프레임의 변형을 나타내었고, 안전거리가 안전역을 침범하지 않는 것을 확인할 수 있다. 측방 수평부하의 영향으로 측 방지그와 접촉된 지점과 좌측 후방 펜더가 늘어나면서 변형이 많이 발생하였고, 최대 주 변형률은 타났다. 이는 펜더의 재질인 초과하지 않으므로 파단은 일어나지 않는다.

(a)

150 mm로

Fig. 4

123 mm로 14.5%로 37%를 25 mm로 Fig. 5에 127 mm로

30%를

185 mm로

Fig. 6

120 mm로 12.3%로 나 SPCC의 파단변형률 37%를

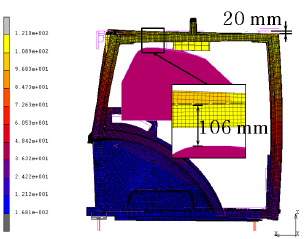

(b)7380 전방압괴 해석 시 요구압괴력을 초과하는 지점을 확 인하여 지그 변위를 15 mm로 결정하였다. 지 그가 최대 변위까지 이동 시 캐빈 프레임의 변형을 나타 내었고, 안전거리가 110 mm로 안전역을 침범하지 않는 것을 확인할 수 있다. 최대 주 변형률은 이전 단계의 펜더에서 나타났다. 펜더의 재질은 파단 변형률 37%를 초과하지 않으므로 파단은 일어나지 않 는다.(c)4.1 다구찌 실험계획의 적용방법 본 연구에서는 캐빈 프레임의 경량화 설계안을 도출 하기 위하여 다구찌 실험계획을 사용하였다. 다구찌 실(d)

C(mm)

C e 1 1 2 2 3 3 2 3 와 3수준계에 대해 표준형이 1 3 1 2 L27(3 13 ) 등이 3수준계에 해당된다. 3 2 인자가 3개이므로 이에 가장 1 3 개의 실험으로 구성된 L9(3 4 ) 2 1

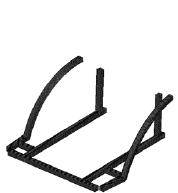

최대 주 변형률로 정의하였다. 수평부하 시험에서 프레 임의 파단이 가장 많이 일어나고 압괴 시험에 의한 변형 은 적으므로, 후방과 측방 수평부하 해석 시 도출되는 최 대 주 변형률(S rear side 평가특성치로 정의하였다. 정 특성 중에서도 특성치의 값이 작을수록 좋은 경우에 적 용되는 망소특성을 이용하여 평가하였다. 다음으로 설계인자는 같이 지그와 용접되어 가장 많은 변형이 일어나는 상부 프레임을 설계인자 로, 하부 프레임과 상부 프레임을 연결하는 필러 프레임 을 설계인자 트랙터에 체결되는 하부 프레 임을 설계인자와 설계인자별 수준을 나타낸다. 시에 프레 임의 두께가 캐빈의 변형에 가장 큰 영향을 미치므로 설 계인자의 수준은 프레임의 두께로 구분하였다. 트랙터 캐빈 프레임 제작기업에서 실제 사용 중인 프레임의 두 께 종류를 고려하여 설계인자의 수준을 선정하였다. 다음으로 직교배열표를 선정하였는데, 이는 행의 수 만큼의 해석을 실시하고 열의 수와 같은 설계인자에 대 한 효과를 파악하는데 사용된다. 직교배열표는 정해져있으며, 본 연구에서는 설계 근접한 설계인자와 직교배열표를 선택하였다. 설계인자의 수를 맞추기 위해 네 번째 열의 설계인자는 적용하지 않는 더미(dummy) 인자로 정하여, 같은 직교배열표를 사용하였다.

Fig. 7에

11.8%로 SPCC로

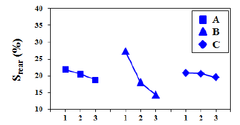

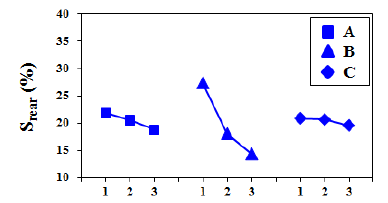

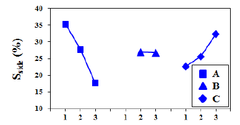

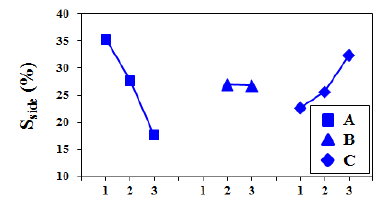

4.2 다구찌 실험계획을 이용한 최적설계안 도출 Table 6에 해석결과를 나타냈으며, 설계인자를 분석 하기 위해 요인분석법을 이용해 각 설계인자의 수준별로 평가특성치의 평균값을 계산하였다. 표시된 바와 같이 해석에서는 후방 수평부하 시험 후 의 측방 수평부하 시험에서 강도시험에 불합격하 므로 S side 값이 나타나지 않게 된다. 설계인자 의 수준에 따른 평가특성치의 평균값을 나타내었다. 각 설계인자의 효과를 쉽게 비교할 수 있도록 요 인효과선도를 나타내었다. 요인효과선도의 기울기가 클 수록 설계변수의 기여도가 크며, 망소특성이므로 평가특 성치의 수준별 평균값이 최소값을 가지는 수준이 각 설

, S )을 Fig. 8과 A

B로, 그리고 설계인자 C로

분류하였다. Table 4는 ROPS 강도시험 2수준계 L9(3 4 ),

4개의

9 Table 5와

Table 6에 1, 4, 7번 ROPS Table 7에

Fig. 9에

7381

인자 C는 S rear 는 3수준, S side 는 1수준에서 우수한 결과를 나타내고 있다. 이와 같이 각 설계인자에 대한 효과를 분 석하여 설계인자 A, B는 3수준을 설계인자 준의 평균으로 2수준을 최적설계안으로 선정하였다. 최 적설계안에 대한 결과는 Table 8에 정리하였다.

(a)

C는 1, 3수

Table 9에

S rear S side (%) (%) 31.6 - 20.0 34.2 13.8 36.3 27.9 - 18.5 28.4 15.3 27.0 26.5 - 15.8 18.3 14.1 17.0B C 28.7 20.9 18.1 20.7 14.4 19.6 - 22.7 27.0 25.6 26.8 32.4

155 mm로 kJ, 7.54 kJ이다. 그 변위는 8.4%,

(b)

315 kg으로

22 kg

143 mm, 7.29

3.4%이다.

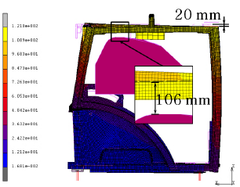

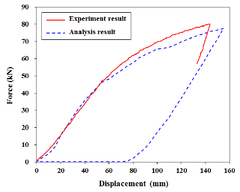

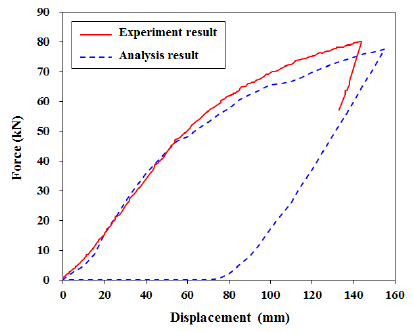

7382 Fig. 10은 후방 수평부하 시험과 해석 결과의 지그 변 위와 힘의 관계를 비교한 것이다. 두 그래프의 기울기가 지그 변위 50 mm지점까지는 일치하고 이후에도 매우 흡사하게 나타나며, 지그 변위와 흡수된 에너지의 오차 율이 10% 미만이므로 해석 결과가 시험 결과와 유사한 것으로 판단된다.트랙터 캐빈 프레임에 대하여 ROPS 강도시험 규격에 따른 비선형 유한요소해석을 수행하고, 다구찌 실험계획 을 이용하여 경량화를 위한 최적설계를 수행하였다. 본 연구에서 도출된 주요 결과를 요약하면 다음과 같다. (1) 캐빈 프레임의 초기설계안에 대해 강도시 험을 수행한 결과, 모든 시험단계에서 안전역을 침범하지 않으며 파단이 일어나지 않는 것을 확 인하였다. 그러나 안전역과의 안전거리가 최소 110 mm 이상이며, 프레임의 주요 재질에 비해 최대 주 변형률은 14.5%로 과한 설계가 되었다고 판단된다. (2) ROPS 강도시험에 합격할 수 있는 경량화된 최적 설계안을 도출하기 위해 다구찌 기법을 적용하였 다. 도출된 최적설계안을 해석한 결과 안전역과의 안전거리가 106 mm, 최대 주 변형률이 초기설계안보다 강성은 조금 약화되었으나 ROPS 강도시험에 합격하며 중량은 감소하 수행하여 결과를 비교하였다. 해석 결과 대비 측 정값의 오차율은 지그 변위는 흡수에너지 는 3.4%로 해석의 정확성이 높다고 판단된다. (4) 이와 같이 트랙터 캐빈 프레임의 설계단계에서 유 한요소해석을 통해 강도시험의 합격여부 를 미리 예측하고 나아가 다구찌 기법을 이용함으 로써 최적설계안을 도출할 수 있다고 판단된다. 이를 통하여 트랙터 개발에 소요되는 비용 및 기 간을 저감시킬 수 있을 것으로 기대된다. [1] Y. S. Kim, T. H. Choi, K. Y. Yoon, "A Study on the Structural Strength of ROPS Structures," Proc. of Autumn Conference of the KSPE, pp. 641-644, 1999. [2] ISO 3471, Earth-Moving Machinery – Roll-Over Protective Structures – Laboratory Tests and Performance Requirement, 2008. [3] NAAS, Agricultural Tractor Cab and Frame, 2009. [4] OECD Official, OECD Standard Code for the Official Testing of Protective Structures on Agricultural and Forestry Tractors(CODE 4), 2014. [5] C. W. Ha, H. J. Kim, N. S. Goo, Y. D. Kwon, "Finite Element Analysis of an Agricultural Tarctor Cabin Based on the OECD Standard(code 4)," Trans. of the KSAM, Vol. 28, No. 4, pp. 305~314, 2003. DOI: http://dx.doi.org/10.5307/JBE.2003.28.4.305 [6] C. Y. Song, B. S. Choi, "A Study on the Geometric Nonlinear Analysis of ROPS Structures," Proc. of Autumn Conference of the KSME(A), pp. 559~564, 1998. ROPS [7] MSC. Software, MSC. MARC User's Guide, 2007. [8] S. B. Lee, Plain Taguchi Methods, pp. 125-162, Sangjosa, 2001. [9] S. B. Lee, Application of Taguchi Methods Using Minitab, pp. 12-70, Eretec, 2006. [10] B. Y. Lee, J. H. Kim, "Shape Optimal Design of a Dust Cover for Ball Joint of Automotive Steering System," Proc. of the KOSME, Vol. 37, No. 6 pp. 603-601, 2013. DOI: http://dx.doi.org/10.5916/jkosme.2013.37.6.603 18.6%로 22 kg 8.4%, ROPS7383

1. 서론

농업용 트랙터는 일반적으로 작업환경 때문에 전도의 위험을 가진다. 이를 고려하여 트랙터의 캐빈 프레임은 운전자의 사용 공간의 역할 이외에도, 전도가 일어났을 때 운전자를 보호할 수 있는 안전한 구조로 설계되어야 한다[1]. 이처럼 트랙터의 캐빈 프레임은 운전자를 보호 하기 위한 전도보호구조의 기능인 ROPS(Roll Protection Structures)를 갖추어야 한다[2]. 주식과 4주식의 형식이 있으며, 2주식은 캐빈이 없는 트 * Corresponding Author : Boo-Youn Lee(Keimyung University) Tel: +82-53-580-5922 email: Received July 29, 2015 Revised (1st September 23, 2015, 2nd October 20, 2015) Accepted November 6, 2015 Published November 30, 2015

(ROPS: Roll Over Protective Structures) . .

랙터로 ROPS 기능을 위해 프레임을 설치한 경우 이다. 4주식은 트랙터의 캐빈 프레임이 기능을 수 행하도록 되어 있다. ROPS의 기능은 국내외에서 모두 엄격히 규정되어 있 으며, 국내에서는 국립농업과학원[3]이, 국외에서는 OECD가 규정한 안전구조물 시험 절차[4]를 따르게 되 어 있다. ROPS 규격을 만족하지 못하는 트랙터는 판매 Over 될 수 없으므로, ROPS 규격을 만족하는 트랙터를 개발 트랙터는 2 하기 위해 시작품 설계 및 제작 과정에서 시행착오가 반 복되면서 많은 비용 및 시간이 소요된다[5-6]. 규

7%

2주식 ROPS ROPS 7377 M은

MARC[7]를

운전자가 받는 충격이 증가하게 되며 제조원가도 증가하 는 문제점이 발생한다. 이처럼 ROPS 기능을 위한 캐빈 프레임 설계과정의 문제점을 개선할 수 있는 최적의 설 계방법이 필요시 되고 있다. 본 연구에서는 상용 유한요소해석 프로그램인 이용하여 캐빈 프레임에 대하여 유한요소 해석을 수행하였다. 해석과정은 ROPS 강도시험과 동일 하게 후방 수평부하, 후방압괴, 측방 수평부하, 전방압괴 의 순으로 진행하였다. 해석은 네 가지의 시험 단계를 연 결하여 순차해석으로 진행하였으며, 각 단계에서 가해지 는 하중을 제거한 뒤 다음 단계의 해석을 진행하였다. 또 한 초기설계안 대비 ROPS 강도시험에 합격하는 수준을 유지하면서 중량을 감소시킨 효율적인 캐빈 프레임을 설 계하기 위해 다구찌 실험계획[8-9]을 이용하여 최적설계 를 수행하였다. 다구찌 실험계획을 이용하면 적은 실험 횟수에 대한 해석을 통하여 설계인자의 영향력을 파악하 기가 쉬우며, 수치적 최적화 기법의 수렴성 문제와 반복 적인 해석으로 인해 소비되는 해석 시간의 문제를 해결 할 수 있다[10].

규격은 Table 1과 4가지로 구분하며,

1150 mm 이상이며 트랙터로 Table 1의

ROPS 같이 트랙터의 규격에 따라 적용범위를 시험 항목은 구조조사, 강도시험, 조작취급시험으로 구분된다. 그 가운데 강도시험은 트랙터의 규격에 적합한 변형을 가한 후 운 전자의 안전을 확보하는 안전역에 캐빈 프레임이 침범하 는지 여부를 확인하는 시험이다. 본 연구에서 다루는 트 랙터는 최소 차륜거리가 기준질량은 600 kg 이상인 차륜형 적용범위 에 해당된다. ROPS 강도시험의 순서는 다음과 같다. 첫 번째 후방 수평부하, 두 번째 후방압괴, 세 번째 측방 수평부하, 마 지막으로 전방압괴의 순서로 이루어진다. ROPS 구조물 시험장치를 나타낸다. 이 장치를 이용하여 ROPS 강도시험이 진행되며, 시험 방법은 가지 단계 각각에서 부하 작용속도를 5 mm/s 이하로 유지하면서 Table 2에 나타난 요구조건을 만족시켜야 한다. kg이다. 또한 트랙터는 시험 중 차륜이 부하를 받지 않 도록 설치대를 이용하여 견고하게 고정시켜야 한다. ROPS 강도시험의 평가기준은 다음과 같다. 먼저 각 시험 단계에서 캐빈 프레임이 운전자의 안전역을 침범하 MSC. 지 않아야 한다. 다음으로 수평부하 시험 시 요구되는 흡 수에너지가 충족되는 지점의 힘은 최대 힘의 이상 이 되어야 한다. 압괴 시험 시에는 요구압괴력을 충족시 킨 후 수 초간 지탱하더라도 압괴가 발생하지 말아야 한 다[3]. 이와 같은 항목을 모두 만족했을 시에 강 도시험에 합격한 것으로 판정한다.

3. 캐빈 프레임의 초기설계안

Range 4

ROPS

1

Fig. 1은

4

Table 2

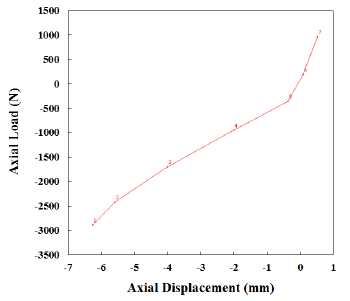

80% ROPS 7378 된다. 초기설계안을 해석하기 위해 Fig. 2와 같이 캐빈 프레임의 유한요소모델을 생성하였으며, 해석모델은 각 부품들이 길이에 비해 두께가 매우 작기 때문에 쉘 (shell) 요소를 적용하였다. 지그는 솔리드(solid) 요소를 적용하였다. 또한 해석 시 지그를 밀어주기 위해 푸싱면 (pushing surface)을 생성하여 강체(rigid 가정 하였다. 재질별 물성치는 Table 3에 정리하였으며, 소성 변형을 고려하기 위해 실험을 통해 구한 응력-변형률 선 도를 적용하였다. 또한 캐빈 프레임 하단에 트랙터와 고 정되는 연결부를 지지하는 마운트 고무(rubber)에 대해 스프링(spring) 요소를 적용하였으며, 스프링 상수로는 Fig. 3과 같이 마운트 고무의 인장 및 압축 실험으로 구 한 힘과 변형량의 관계를 입력하였다.-Specification of the tractor Basic Road PTO mass clearance power (kg) (mm) (kW) 600 - - or over 600 - - or over 800 600 - crawler or over or under 600 15 wheel - under or under or crawler

body)로

5 mm씩

3.2 해석 방법 하중 조건은 Table 2를 참고하여 각 시험단계에서의 요구에너지 또는 압괴력을 만족시킬 때까지 푸싱면을 이 용하여 지그를 밀어주게 된다. 이때 순차해석을 진행하 기 전에 요구에너지 또는 요구압괴력을 만족시키는 지그 변위를 결정하기 위해 지그 변위를 300 mm 이상까지 가하는 선행해석을 수행하였다. 해석에서 도출한 지그 변위의 속도는 규격에 따라 5 mm/s를 반영하여 5 mm씩 가하였다. 해석 결과로는 안전역의 침범 유무를 판단하기 위하여 변위 결과를 추출하고, 소성변형이 일 어남을 감안하여 프레임의 파단여부를 판단하기 위하여 주 변형률 결과도 추출하였다.

Table 2를

300 mm

ROPS

5 mm/s를

7379

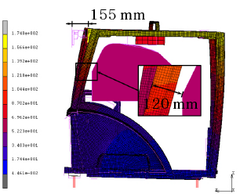

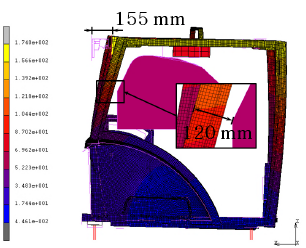

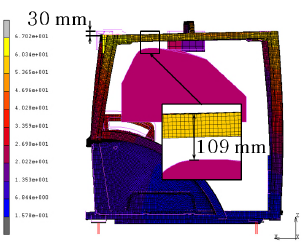

을 확인하여 지그 변위를 결정하였다. 에 지그가 최대 변위까지 이동 시 캐빈 프레임의 변형을 나타내었고, 안전거리는 안전역을 침범하지 않는 것을 확인할 수 있다. 지그와 용접된 후방 우측 프 레임의 상, 하단 주변에서 변형이 많이 발생하며 최대 주 변형률은 펜더(fender)에서 나타났다. 펜더의 재질은 SPCC로 파단변형률 초과하지 않으므로 파단은 일어나지 않는다. 후방압괴 해석 시 요구압괴력을 초과하는 지점을 확 인하여 지그 변위를 결정하였다. 지 그가 최대 변위까지 이동 시 캐빈 프레임의 변형을 나타 내었고, 안전거리가 안전역을 침범하지 않는 것을 확인할 수 있다. 후방 필러(pillar) 프레임을 지지하 는 프레임 주변에서 변형이 많이 발생하며 최대 주 변형 률은 12.7%로 나타났다. 이는 프레임의 재질인 STKM11A의 파단변형률 초과하지 않으므로 파 단은 일어나지 않는다. 측방 수평부하 해석 시 요구에너지를 초과하는 지점 을 확인하여 지그 변위를 결정하였다. 에 지그가 최대 변위까지 이동 시 캐빈 프레임의 변형을 나타내었고, 안전거리가 안전역을 침범하지 않는 것을 확인할 수 있다. 측방 수평부하의 영향으로 측 방지그와 접촉된 지점과 좌측 후방 펜더가 늘어나면서 변형이 많이 발생하였고, 최대 주 변형률은 타났다. 이는 펜더의 재질인 초과하지 않으므로 파단은 일어나지 않는다.

(a)

150 mm로

Fig. 4

123 mm로 14.5%로 37%를 25 mm로 Fig. 5에 127 mm로

30%를

185 mm로

Fig. 6

120 mm로 12.3%로 나 SPCC의 파단변형률 37%를

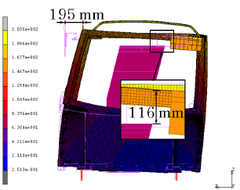

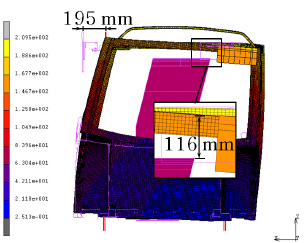

(b)7380 전방압괴 해석 시 요구압괴력을 초과하는 지점을 확 인하여 지그 변위를 15 mm로 결정하였다. 지 그가 최대 변위까지 이동 시 캐빈 프레임의 변형을 나타 내었고, 안전거리가 110 mm로 안전역을 침범하지 않는 것을 확인할 수 있다. 최대 주 변형률은 이전 단계의 펜더에서 나타났다. 펜더의 재질은 파단 변형률 37%를 초과하지 않으므로 파단은 일어나지 않 는다.(c)

4. 다구찌 실험계획을 통한 최적설계

C(mm)

C e 1 1 2 2 3 3 2 3 와 3수준계에 대해 표준형이 1 3 1 2 L27(3 13 ) 등이 3수준계에 해당된다. 3 2 인자가 3개이므로 이에 가장 1 3 개의 실험으로 구성된 L9(3 4 ) 2 1

최대 주 변형률로 정의하였다. 수평부하 시험에서 프레 임의 파단이 가장 많이 일어나고 압괴 시험에 의한 변형 은 적으므로, 후방과 측방 수평부하 해석 시 도출되는 최 대 주 변형률(S rear side 평가특성치로 정의하였다. 정 특성 중에서도 특성치의 값이 작을수록 좋은 경우에 적 용되는 망소특성을 이용하여 평가하였다. 다음으로 설계인자는 같이 지그와 용접되어 가장 많은 변형이 일어나는 상부 프레임을 설계인자 로, 하부 프레임과 상부 프레임을 연결하는 필러 프레임 을 설계인자 트랙터에 체결되는 하부 프레 임을 설계인자와 설계인자별 수준을 나타낸다. 시에 프레 임의 두께가 캐빈의 변형에 가장 큰 영향을 미치므로 설 계인자의 수준은 프레임의 두께로 구분하였다. 트랙터 캐빈 프레임 제작기업에서 실제 사용 중인 프레임의 두 께 종류를 고려하여 설계인자의 수준을 선정하였다. 다음으로 직교배열표를 선정하였는데, 이는 행의 수 만큼의 해석을 실시하고 열의 수와 같은 설계인자에 대 한 효과를 파악하는데 사용된다. 직교배열표는 정해져있으며, 본 연구에서는 설계 근접한 설계인자와 직교배열표를 선택하였다. 설계인자의 수를 맞추기 위해 네 번째 열의 설계인자는 적용하지 않는 더미(dummy) 인자로 정하여, 같은 직교배열표를 사용하였다.

Fig. 7에

11.8%로 SPCC로

4.2 다구찌 실험계획을 이용한 최적설계안 도출 Table 6에 해석결과를 나타냈으며, 설계인자를 분석 하기 위해 요인분석법을 이용해 각 설계인자의 수준별로 평가특성치의 평균값을 계산하였다. 표시된 바와 같이 해석에서는 후방 수평부하 시험 후 의 측방 수평부하 시험에서 강도시험에 불합격하 므로 S side 값이 나타나지 않게 된다. 설계인자 의 수준에 따른 평가특성치의 평균값을 나타내었다. 각 설계인자의 효과를 쉽게 비교할 수 있도록 요 인효과선도를 나타내었다. 요인효과선도의 기울기가 클 수록 설계변수의 기여도가 크며, 망소특성이므로 평가특 성치의 수준별 평균값이 최소값을 가지는 수준이 각 설

, S )을 Fig. 8과 A

B로, 그리고 설계인자 C로

분류하였다. Table 4는 ROPS 강도시험 2수준계 L9(3 4 ),

4개의

9 Table 5와

Table 6에 1, 4, 7번 ROPS Table 7에

Fig. 9에

7381

인자 C는 S rear 는 3수준, S side 는 1수준에서 우수한 결과를 나타내고 있다. 이와 같이 각 설계인자에 대한 효과를 분 석하여 설계인자 A, B는 3수준을 설계인자 준의 평균으로 2수준을 최적설계안으로 선정하였다. 최 적설계안에 대한 결과는 Table 8에 정리하였다.

(a)

C는 1, 3수

Table 9에

S rear S side (%) (%) 31.6 - 20.0 34.2 13.8 36.3 27.9 - 18.5 28.4 15.3 27.0 26.5 - 15.8 18.3 14.1 17.0B C 28.7 20.9 18.1 20.7 14.4 19.6 - 22.7 27.0 25.6 26.8 32.4

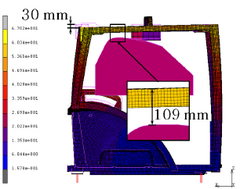

4.3 최적설계안의 해석 결과 및 고찰 최적설계안을 평가하기 위해 유한요소해석을 수행한 후 Table 9에 초기설계안과 최적설계안의 해석 결과를 비교하여 나타내었다. 각 단계에서 초기설계안보다 지그 변위가 늘어남에 따라 안전거리가 줄었으며 최대 주 변 형률도 증가하였다. 하지만 안전역을 침범하지는 않으며 파단 변형률을 초과하지 않으므로 합격기준을 만족한다. 또한 캐빈 프레임의 중량은 최적설계안에서 315 kg으로 초기설계안 대비 감소하였다. 다음으로 후방 수평 부하 시험에 대해 최적설계안의 시험과 해석 결과를 비 교하였다. 지그 변위는 시험과 해석 결과 각각 143 mm, 155 mm로 측정되었으며, 흡수된 에너지는 각각 7.29 kJ, 7.54 kJ이다. 해석 결과 대비 측정값의 오차율은 지 그 변위는 8.4%, 흡수에너지는 3.4%이다.

155 mm로 kJ, 7.54 kJ이다. 그 변위는 8.4%,

(b)

315 kg으로

22 kg

143 mm, 7.29

3.4%이다.

7382 Fig. 10은 후방 수평부하 시험과 해석 결과의 지그 변 위와 힘의 관계를 비교한 것이다. 두 그래프의 기울기가 지그 변위 50 mm지점까지는 일치하고 이후에도 매우 흡사하게 나타나며, 지그 변위와 흡수된 에너지의 오차 율이 10% 미만이므로 해석 결과가 시험 결과와 유사한 것으로 판단된다.

5. 결론

References

- • 2013 년 2 월 : 계명대학교 기계자 동차공학과 ( 공학사 )

- • 2013 년 3 월 ∼ 현재 : 계명대학교 대학원 기계공학과 [possible DOI] [alternative DOI]

- < 관심분야 > 전산응력해석 , 구조설계 등 이 부 윤 (Boo-Youn Lee) • 1984 년 2 월 : 한국과학기술원 기 계공학과 ( 공학석사 ) • 1991 년 8 월 : 한국과학기술원 기 계공학과 ( 공학박사 ) • 1984 년 3 월 ~ 1998 년 2 월 : 두산 중공업 기술연구원 팀장 • 1998 년 3 월 ~ 현재 : 계명대학교 기계자동차공학과 교수 [possible DOI] [alternative DOI]

- < 관심분야 > 최적설계 , 구조설계 , 전산응력해석 등 [possible DOI] [alternative DOI]